En esencia, un horno rotatorio es una unidad de procesamiento térmico cilíndrica diseñada para voltear y mezclar materiales mientras se calientan. Consiste en una cámara con forma de barril, inclinada en un ligero ángulo, que gira sobre su eje. Esta combinación de inclinación y rotación asegura que los materiales se muevan continuamente desde el punto de entrada más alto hasta el punto de salida más bajo mientras están expuestos uniformemente al calor.

El principio fundamental de un horno rotatorio es utilizar el movimiento mecánico (rotación y volteo) para superar el desafío principal del calentamiento estático: la distribución desigual de la temperatura. Este diseño transforma el tratamiento térmico de un proceso por lotes estacionario a un flujo dinámico y continuo, asegurando que cada partícula reciba una exposición térmica constante.

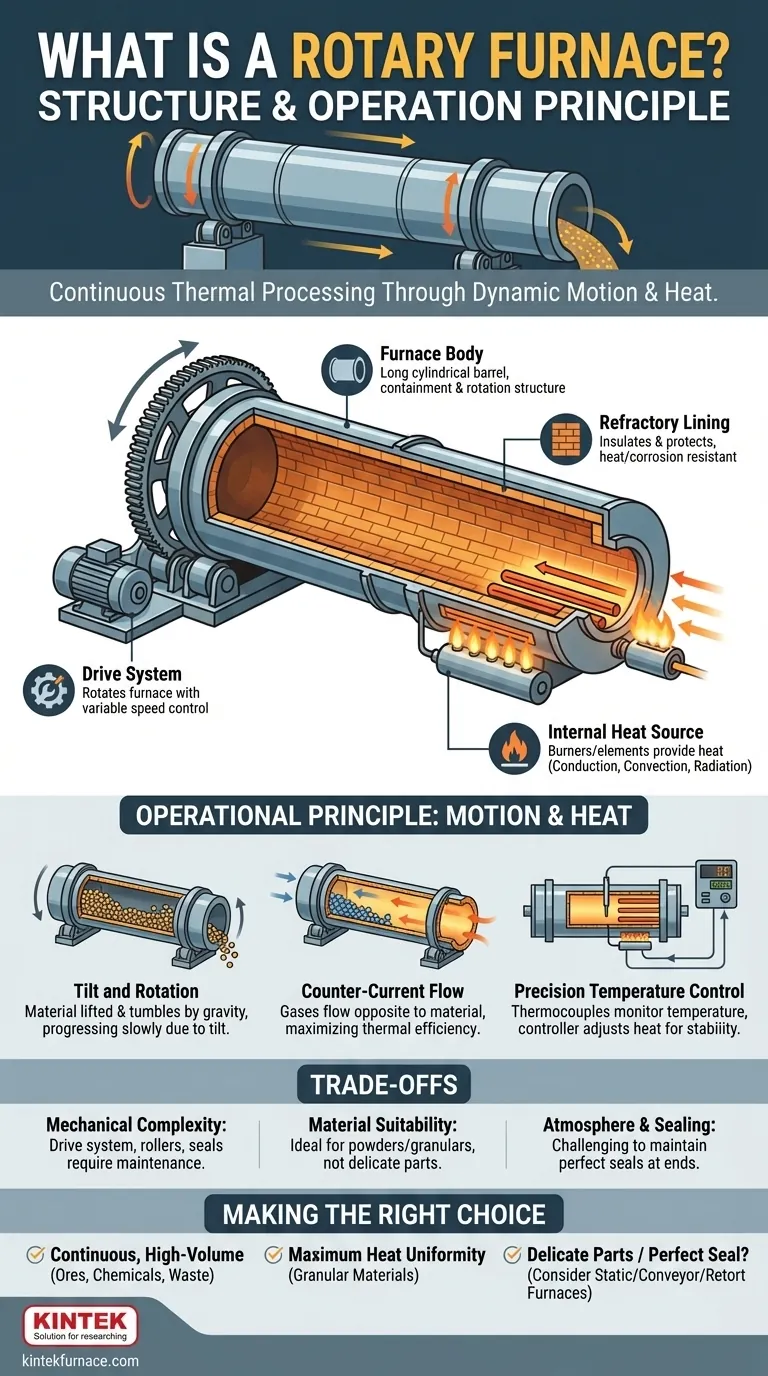

Deconstruyendo el Horno Rotatorio: Componentes Clave

La eficacia de un horno rotatorio surge de la interacción de cuatro componentes principales. Cada uno está diseñado para una función específica, desde la integridad estructural hasta el control térmico.

El Cuerpo del Horno

La estructura principal es un barril o tambor cilíndrico largo, a menudo construido con chapa de acero soldada de servicio pesado. En aplicaciones industriales, estos cuerpos pueden ser extremadamente grandes, a veces alcanzando longitudes de más de 200 metros.

El Revestimiento Refractario

El interior del cuerpo de acero está protegido por un revestimiento refractario. Esta capa, hecha de materiales como ladrillos especializados, cemento moldeable o sustancias moldeables, cumple dos propósitos críticos: aísla la carcasa de acero de las temperaturas internas extremas y la protege de la corrosión química por parte de los materiales del proceso.

El Sistema de Accionamiento

El horno es rotado por un potente sistema de accionamiento, típicamente un gran conjunto de engranajes o un conjunto de rodillos accionados. Los sistemas modernos cuentan con control de velocidad variable, lo que permite a los operadores gestionar con precisión el tiempo de residencia del material dentro del horno ajustando la velocidad de rotación.

La Fuente de Calor Interna

El calor se genera mediante quemadores de gas o elementos calefactores eléctricos. Esta energía térmica se transfiere al material a través de una combinación de conducción (contacto con la pared caliente del horno), convección (contacto con gases calientes) y radiación (desde las paredes y las llamas).

El Principio Operativo: Una Sinfonía de Movimiento y Calor

El funcionamiento de un horno rotatorio es un proceso continuo y controlado que aprovecha la física para lograr su objetivo.

El Papel de la Inclinación y la Rotación

El material se introduce en el extremo elevado del horno. A medida que el horno gira, el material se eleva por la pared del cilindro hasta que la gravedad hace que caiga. Esta mezcla constante, combinada con la suave pendiente del horno, asegura que el material progrese lenta y uniformemente hacia el extremo de descarga.

El Principio de Flujo a Contracorriente

Para una máxima eficiencia térmica, los gases calientes generalmente se pasan a través del horno en un flujo a contracorriente. Esto significa que los gases entran por el extremo de descarga del material y salen por el extremo de alimentación del material. Esta configuración asegura que los gases más calientes entren en contacto con el material más caliente, creando un fuerte gradiente de temperatura que maximiza la transferencia de calor a lo largo de toda la longitud del horno.

Control de Temperatura de Precisión

La temperatura interna es monitoreada por termopares, que convierten el calor en señales eléctricas. Estas señales se envían a un controlador de temperatura que compara la temperatura real con el punto de consigna deseado. Luego, el controlador ajusta automáticamente la potencia de los elementos calefactores o el flujo de combustible a los quemadores para mantener un entorno térmico estable y preciso.

Comprender las Compensaciones

Aunque son muy eficaces, el diseño de un horno rotatorio presenta compensaciones específicas que deben considerarse.

Complejidad Mecánica

La naturaleza giratoria del horno introduce una complejidad mecánica significativa en comparación con un horno estático. El sistema de accionamiento, los rodillos de soporte y los sellos para la carcasa giratoria requieren mantenimiento regular y son puntos potenciales de falla.

Idoneidad del Material

La acción de volteo, si bien es excelente para polvos, granulados y lodos, no es adecuada para todos los materiales. Los componentes delicados o las piezas que podrían dañarse por abrasión o impacto no son buenos candidatos para este tipo de procesamiento.

Atmósfera y Sellado

Mantener una atmósfera perfectamente controlada (por ejemplo, inerte o reductora) puede ser más desafiante en un horno rotatorio. Los sellos en los extremos de alimentación y descarga de un cilindro giratorio masivo son complejos y pueden ser una fuente de fugas si no están diseñados y mantenidos adecuadamente.

Tomar la Decisión Correcta para su Proceso

La selección de la tecnología de horno correcta depende completamente de su material y sus objetivos de procesamiento.

- Si su enfoque principal es el procesamiento continuo de alto volumen: El horno rotatorio es una opción ideal para materiales como minerales, cementos, productos químicos y residuos que se benefician de un flujo de trabajo sin interrupciones.

- Si su enfoque principal es lograr la máxima uniformidad de calor: La acción de mezcla constante de un horno rotatorio proporciona un nivel de consistencia térmica para materiales granulares que es difícil de lograr en un horno estático por lotes.

- Si su enfoque principal es procesar piezas delicadas o requiere un sellado perfecto: Debe considerar tecnologías alternativas como un horno de caja estático, un horno de cinta transportadora o un horno de retorta.

En última instancia, comprender la interacción entre el movimiento y el calor es la clave para aprovechar el poder de un horno rotatorio para su aplicación.

Tabla de Resumen:

| Componente | Función |

|---|---|

| Cuerpo del Horno | Estructura cilíndrica para contención y rotación del material |

| Revestimiento Refractario | Aísla y protege de altas temperaturas y corrosión |

| Sistema de Accionamiento | Rota el horno con velocidad variable para control |

| Fuente de Calor | Proporciona calor a través de quemadores o elementos para conducción, convección, radiación |

¿Listo para optimizar su procesamiento térmico con un horno rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que trabaje en minería, productos químicos o ciencia de materiales, garantizamos un calentamiento eficiente y uniforme para operaciones continuas. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios