En un horno de vacío, la contaminación se refiere a la presencia de cualquier sustancia no deseada que degrada el nivel de vacío requerido, reacciona negativamente con las piezas que se procesan o daña los propios componentes del horno. Esto incluye no solo la suciedad obvia y las fugas de aire, sino también gases y elementos invisibles liberados de la pieza de trabajo e incluso de los materiales internos del horno cuando se calientan.

El desafío principal de la operación de un horno de vacío no es solo eliminar el aire, sino gestionar las fuentes invisibles de contaminación. El verdadero control del proceso proviene de comprender que los contaminantes a menudo se liberan desde el interior de la cámara, de las piezas que se calientan y de los propios materiales del horno.

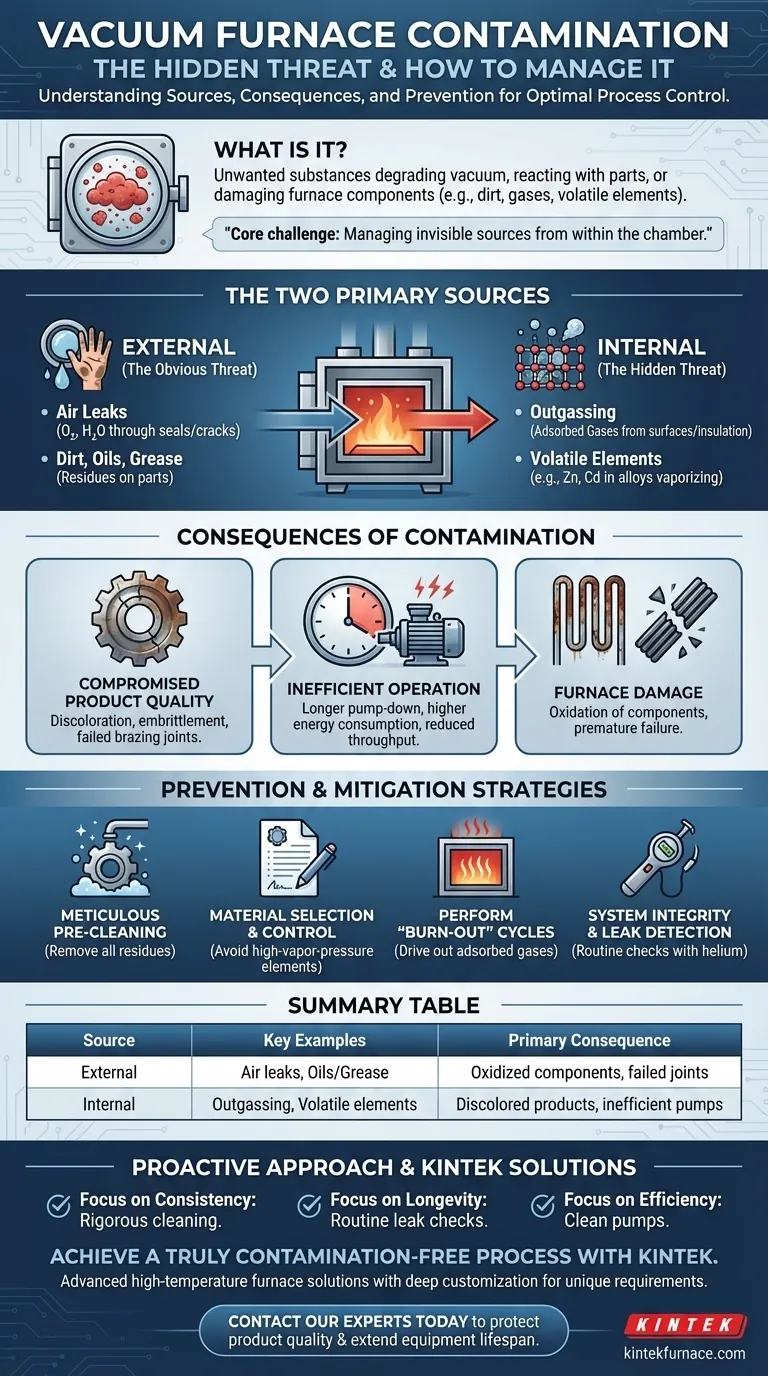

Las dos fuentes principales de contaminación

Comprender la contaminación comienza por saber de dónde proviene. Se divide en dos categorías principales: sustancias introducidas desde el exterior y sustancias que ya estaban dentro, esperando ser liberadas.

Contaminantes externos: la amenaza obvia

La fuente más directa de contaminación es cualquier cosa introducida desde fuera del entorno sellado del horno.

Esto incluye fugas de aire a través de sellos desgastados o grietas en el cuerpo del horno. El oxígeno y el vapor de agua del aire son altamente reactivos a altas temperaturas y pueden arruinar tanto el producto como los componentes internos del horno.

También incluye cualquier suciedad, aceites, grasa o residuos de limpieza que queden en la superficie de las piezas que se cargan. Estas sustancias se vaporizarán bajo calor y vacío, creando una "fuga virtual" que impide que el sistema alcance la presión objetivo.

Contaminantes internos: la amenaza oculta

Más difíciles de manejar son los contaminantes que se originan dentro de la propia cámara de vacío.

La desgasificación es la principal culpable. Esta es la liberación lenta de gases adsorbidos de las superficies de las piezas y de las estructuras internas del horno, como el aislamiento y los elementos calefactores. El vapor de agua es una molécula de desgasificación común.

Ciertos materiales también contienen elementos volátiles que pueden convertirse en gas a altas temperaturas y bajas presiones. Por ejemplo, metales como el zinc, el cadmio o el plomo en una aleación pueden vaporizarse y contaminar todo el sistema y las superficies de otras piezas en la carga.

Consecuencias de la contaminación

Incluso una contaminación menor puede tener efectos significativos y costosos en su proceso y equipo.

Calidad del producto comprometida

Los gases no deseados pueden reaccionar con la superficie metálica, causando decoloración, fragilización o un acabado superficial deficiente. Para procesos como la soldadura fuerte al vacío, la contaminación puede evitar que la aleación de soldadura fuerte humedezca y fluya correctamente, lo que resulta en una unión fallida.

Operación ineficiente del horno

Los contaminantes crean una mayor carga de gas que las bombas de vacío deben combatir constantemente para eliminar. Esto significa que se tarda mucho más en alcanzar el nivel de vacío deseado, lo que lleva a ciclos más largos, mayor consumo de energía y menor rendimiento.

Daño a los componentes del horno

El oxígeno de una fuga de aire es destructivo a altas temperaturas. Oxidará y destruirá rápidamente componentes de grafito caros, como elementos calefactores y aislamiento de fieltro de carbono. Algunos contaminantes metálicos también pueden formar aleaciones con los componentes del horno, lo que lleva a una falla prematura.

Comprensión de la prevención y mitigación

Un proceso de vacío limpio no es un accidente; es el resultado de procedimientos deliberados y rigurosos.

El papel crítico de la limpieza previa

Como se señala en el material fuente, cada pieza debe limpiarse meticulosamente antes de entrar al horno. La compensación de dedicar tiempo a una limpieza exhaustiva es insignificante en comparación con el costo de un lote rechazado o un daño al horno.

Selección y control de materiales

Tenga en cuenta los materiales que está procesando. Evite las aleaciones que contengan elementos de alta presión de vapor si no están destinadas al proceso. Esta misma lógica se aplica a los componentes internos del horno, que se eligen específicamente por su estabilidad bajo calor y vacío.

Realización de un ciclo de "quemado"

Un procedimiento de mantenimiento común y eficaz es ejecutar un ciclo de horno vacío a alta temperatura y alto vacío. Esto ayuda a expulsar y bombear cualquier gas adsorbido y contaminantes de bajo nivel del aislamiento y las superficies internas, restaurando una línea de base limpia.

Integridad del sistema y detección de fugas

Inspeccione regularmente los sellos de las puertas, los pasamuros y el recipiente del horno en busca de signos de desgaste o daño. Realizar una verificación de fugas de rutina con un espectrómetro de masas de helio es el estándar profesional para garantizar que su horno esté realmente sellado de la atmósfera exterior.

Un enfoque proactivo para un proceso limpio

Lograr un proceso libre de contaminación requiere cambiar el enfoque de la reacción a la prevención. Sus objetivos operativos determinarán dónde pone su esfuerzo principal.

- Si su enfoque principal es la consistencia del proceso: La limpieza rigurosa y de varias etapas de las piezas y el control estricto de los materiales que entran al horno no son negociables.

- Si su enfoque principal es la longevidad del equipo: Priorice la detección rutinaria de fugas y realice ciclos periódicos de quemado a alta temperatura para proteger el grafito y el aislamiento internos.

- Si su enfoque principal es la eficiencia operativa: Un horno limpio permite que las bombas de vacío funcionen de manera efectiva, reduciendo directamente los tiempos de ciclo y los costos de energía.

En última instancia, dominar la contaminación es fundamental para aprovechar todo el poder del tratamiento térmico al vacío.

Tabla resumen:

| Fuente de contaminación | Ejemplos clave | Consecuencia principal |

|---|---|---|

| Externa | Fugas de aire, aceites/grasas en las piezas | Componentes del horno oxidados, uniones de productos fallidas |

| Interna | Desgasificación (vapor de agua), elementos volátiles (p. ej., zinc) | Productos descoloridos/fragilizados, operación ineficiente de la bomba |

Logre un proceso verdaderamente libre de contaminación con KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos y desafíos de control de contaminación.

Contacte hoy mismo a nuestros expertos para analizar cómo nuestras robustas soluciones de hornos pueden proteger la calidad de su producto y prolongar la vida útil de su equipo.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad