La lógica central del recubrimiento al vacío radica en la deposición precisa de capas multicomponente y resistentes al calor para alterar fundamentalmente las propiedades superficiales de los equipos de energía. Al crear una barrera especializada, este proceso desacopla los requisitos de resistencia de la superficie del papel estructural del sustrato, lo que permite que los componentes soporten calor y desgaste extremos que las materias primas por sí solas no pueden sobrevivir.

El recubrimiento al vacío permite la ingeniería de microestructuras específicas que proporcionan una dureza y estabilidad térmica excepcionales. Esto permite que componentes como los impulsores mantengan la integridad estructural en entornos agresivos, extendiendo significativamente la vida útil más allá de las capacidades de los materiales sin tratar.

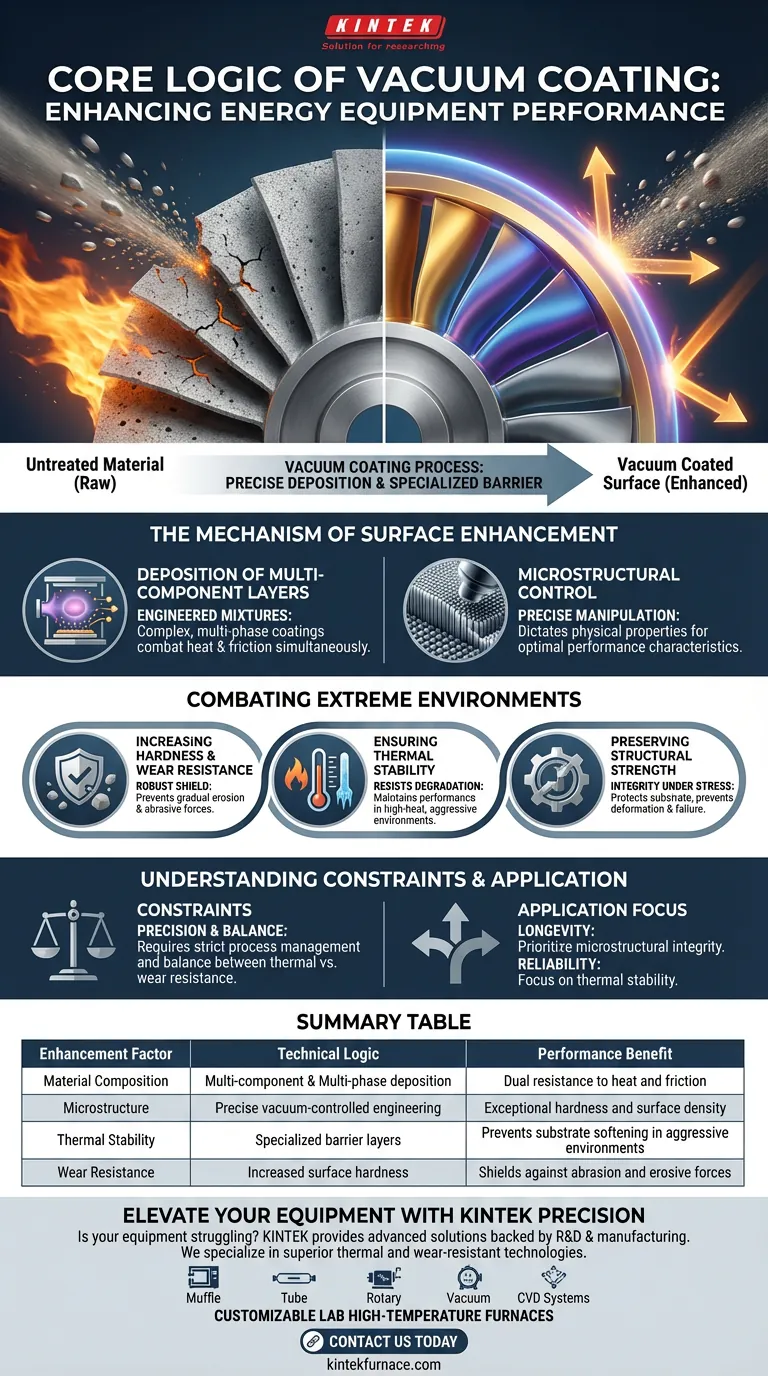

El Mecanismo de Mejora de la Superficie

Deposición de Capas Multicomponente

El proceso utiliza tecnología de vacío para depositar recubrimientos complejos, multicomponente y multifase en las superficies de los componentes.

En lugar de una simple capa uniforme, estos recubrimientos son mezclas diseñadas específicamente para combatir el calor y la fricción simultáneamente.

Control Microestructural

Una ventaja definitoria de este proceso es la capacidad de ejercer un control preciso sobre la microestructura del recubrimiento.

Al manipular cómo se forma el material a nivel microscópico, los ingenieros pueden dictar las propiedades físicas de la superficie, asegurando características de rendimiento óptimas.

Combatiendo Entornos Extremos

Aumento de la Dureza y la Resistencia al Desgaste

La función lógica principal del recubrimiento es mejorar significativamente la dureza del material.

Esta mayor dureza proporciona un escudo robusto contra las fuerzas abrasivas, evitando la erosión gradual de las piezas durante la operación.

Garantía de Estabilidad Térmica

Los componentes de energía a menudo operan en entornos de alta temperatura y agresivos, como los que se encuentran en la extracción de gases de combustión.

El recubrimiento proporciona una estabilidad térmica esencial, lo que permite que el componente subyacente resista la degradación y mantenga el rendimiento a pesar del calor intenso.

Preservación de la Resistencia Estructural

Al proteger la superficie del daño térmico y abrasivo, el recubrimiento garantiza que el componente mantenga una mayor resistencia estructural.

Esto es fundamental para piezas como los impulsores, que deben soportar un estrés físico significativo sin deformarse o fallar.

Comprendiendo las Restricciones

La Necesidad de Precisión

La efectividad de esta lógica depende completamente del control preciso de la microestructura.

Si el proceso de deposición no se gestiona estrictamente, el recubrimiento multifase puede no lograr la densidad o adhesión requerida.

Especificidad Ambiental

La lógica del recubrimiento al vacío depende en gran medida del entorno agresivo específico que enfrenta la pieza.

Un recubrimiento diseñado para la estabilidad térmica debe equilibrarse cuidadosamente con la necesidad de resistencia al desgaste; favorecer uno demasiado sin una ingeniería precisa puede comprometer el otro.

Cómo Aplicar Esto a Su Proyecto

Si su enfoque principal es la Longevidad del Equipo: Priorice los recubrimientos que demuestren una capacidad probada para mantener la integridad microestructural en entornos agresivos y multifase para maximizar la vida útil.

Si su enfoque principal es la Fiabilidad Estructural: Asegúrese de que la selección del recubrimiento se centre en la estabilidad térmica para evitar el ablandamiento inducido por el calor del sustrato bajo cargas pesadas.

Al aprovechar el control microestructural preciso, el recubrimiento al vacío transforma los componentes estándar en activos resilientes capaces de sobrevivir a las condiciones industriales más duras.

Tabla Resumen:

| Factor de Mejora | Lógica Técnica | Beneficio de Rendimiento |

|---|---|---|

| Composición del Material | Deposición multicomponente y multifase | Doble resistencia al calor y la fricción |

| Microestructura | Ingeniería precisa controlada por vacío | Dureza excepcional y densidad superficial |

| Estabilidad Térmica | Capas barrera especializadas | Previene el ablandamiento del sustrato en entornos agresivos |

| Resistencia al Desgaste | Mayor dureza superficial | Protege contra fuerzas de abrasión y erosión |

Mejore el Rendimiento de Su Equipo con KINTEK Precision

¿Su equipo de energía tiene dificultades para sobrevivir en entornos industriales agresivos? KINTEK ofrece la solución avanzada que su proyecto exige. Respaldados por I+D experta y fabricación de clase mundial, nos especializamos en mejorar la longevidad de los componentes a través de tecnologías superiores de resistencia térmica y al desgaste.

Ya sea que necesite sistemas de Muffle, Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de ingeniería de materiales. No permita que la degradación térmica o el desgaste abrasivo comprometan su fiabilidad estructural.

Contáctenos hoy para consultar con nuestros expertos y descubrir cómo los sistemas especializados de KINTEK pueden transformar sus componentes estándar en activos resilientes y de alto rendimiento.

Guía Visual

Referencias

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Qué gases se utilizan en la deposición química de vapor? Precursores principales y gases de proceso para películas superiores

- ¿Por qué el control preciso de las tasas de flujo del gas portador es fundamental para el rendimiento de TB-MoS2? Domina el crecimiento cinético en sistemas CVD

- ¿Qué es la deposición química de vapor (CVD) y cómo facilitan los hornos horizontales su proceso? Desbloquee películas delgadas de alta pureza

- ¿Qué distingue la CVD de la deposición física de vapor (PVD)? Descubra las diferencias clave para su laboratorio

- ¿Cuáles son las aplicaciones de la deposición química de vapor? Impulsando la tecnología moderna desde los chips hasta las células solares

- ¿Cuál es el papel principal de los filamentos calefactores en un proceso iCVD? Permitiendo la polimerización a baja temperatura

- ¿Cuáles son las características de los materiales monolíticos independientes producidos por hornos CVD? Logre una Pureza y Rendimiento Superiores