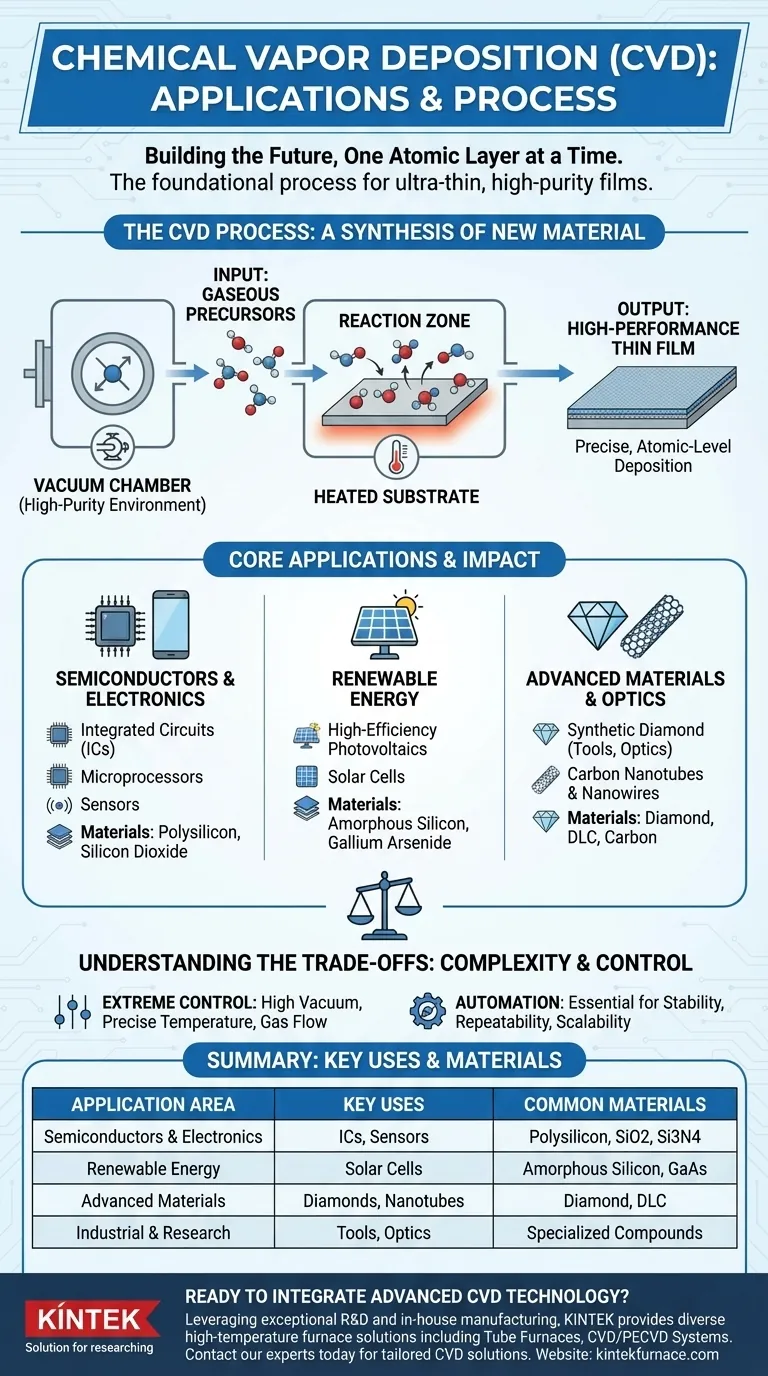

En esencia, la deposición química de vapor (DCV) es el proceso fundamental utilizado para construir las películas ultrafinas y de alta pureza que impulsan nuestras tecnologías más avanzadas. Sus aplicaciones van desde los microprocesadores de su teléfono inteligente y los sensores de su automóvil hasta la creación de diamantes sintéticos y células fotovoltaicas de próxima generación.

El valor central de la DCV es su capacidad para depositar material capa por capa atómica. Este control preciso permite la creación de películas delgadas excepcionalmente puras y de alto rendimiento, que son los bloques de construcción esenciales para las industrias de semiconductores, electrónica y materiales avanzados.

Cómo la DCV habilita la tecnología moderna

La deposición química de vapor es un método realizado bajo un vacío altamente controlado, muy por debajo de la presión atmosférica. El proceso no es simplemente un "recubrimiento" en el sentido tradicional; es una síntesis de nuevo material directamente sobre una superficie.

El Proceso de Deposición

Un sustrato, que es el material base a recubrir, se coloca dentro de la cámara de vacío. Luego se introducen en la cámara moléculas gaseosas, conocidas como precursores.

Estos precursores reaccionan o se descomponen al entrar en contacto con el sustrato calentado. La reacción química deja atrás un material sólido, formando una película delgada y duradera sobre la superficie del sustrato, capa por capa de átomos o moléculas.

Logrando Pureza y Rendimiento

Debido a que este proceso ocurre en un entorno de alto vacío, la contaminación de la atmósfera se minimiza. Esto da como resultado películas delgadas de calidad y pureza extremadamente altas, lo cual es fundamental para aplicaciones como la microelectrónica, donde incluso la impureza más pequeña puede hacer que un dispositivo falle.

Aplicación Central: La Industria de Semiconductores

El uso más extendido y crítico de la DCV es en la fabricación de dispositivos semiconductores. Es un paso fundamental en la producción de prácticamente todos los circuitos integrados (CI) modernos.

Construcción de Circuitos Integrados (CI)

La DCV se utiliza para depositar varios materiales que forman las intrincadas estructuras en capas de un microchip. Esto incluye la deposición de capas de polisilicio, dióxido de silicio y otros compuestos que actúan como conductores, aislantes y compuertas para los transistores.

Impulsando la Fotovoltaica

La tecnología también es vital para la creación de células solares. La DCV se utiliza para depositar películas de polisilicio amorfo u otros materiales como el arseniuro de galio, que son esenciales para convertir la luz solar en electricidad de manera eficiente.

Expansión a Materiales Avanzados y Óptica

Más allá de los semiconductores convencionales, las técnicas especializadas de DCV permiten la creación de materiales con propiedades únicas que serían difíciles o imposibles de producir de otra manera.

Diamante Sintético y Nanomateriales de Carbono

Los sistemas de DCV por plasma de microondas están diseñados específicamente para "cultivar" películas de diamante policristalino o monocristalino. Estas películas de diamante sintético tienen aplicaciones en herramientas de corte industriales, óptica y electrónica avanzada debido a su extrema dureza y conductividad térmica.

Este mismo proceso se puede adaptar para producir nanotubos y nanocables de carbono, materiales con una resistencia y propiedades eléctricas extraordinarias utilizados en investigación, electrónica y medicina.

Una Amplia Huella Industrial

Estos materiales avanzados encuentran usos en una sorprendente variedad de sectores, incluyendo óptica, tecnología de microondas, micromecánica, procesamiento de materiales e incluso electroquímica.

Comprender las Compensaciones: La Complejidad de la DCV

La precisión de la DCV tiene un costo de complejidad. El proceso requiere una inversión significativa en equipos y un estricto control operativo para lograr los resultados deseados.

La Necesidad de un Control Extremo

Los sistemas de DCV deben mantener un alto vacío con fugas muy bajas para prevenir la contaminación. El proceso es muy sensible a variables como la presión, las tasas de flujo de gas y, especialmente, la temperatura, que a menudo deben medirse con pirómetros de alta precisión en rangos superiores a los 2000 °C.

La Automatización es Clave

Debido a la cantidad de variables críticas, los sistemas modernos de DCV están totalmente automatizados. Esto asegura la estabilidad del plasma y la deposición precisa y repetible de las películas, pero también resalta la sofisticación técnica requerida para operar y mantener el equipo.

Tomando la Decisión Correcta para su Industria

La aplicación específica de la DCV depende totalmente del resultado deseado, desde bienes de consumo producidos en masa hasta materiales de investigación altamente especializados.

- Si su enfoque principal son la electrónica de consumo y automotriz: La DCV es el proceso ineludible para la fabricación de los CI centrales, sensores y microprocesadores que impulsan los teléfonos inteligentes, los dispositivos portátiles y los sistemas de control de vehículos.

- Si su enfoque principal es la energía renovable: La DCV es esencial para producir las películas fotovoltaicas de alta eficiencia utilizadas en los paneles solares modernos.

- Si su enfoque principal es la investigación y los materiales avanzados: Las técnicas especializadas de DCV son la clave para desarrollar materiales de próxima generación como diamantes sintéticos, nanotubos de carbono y recubrimientos ópticos especializados.

En última instancia, la deposición química de vapor es menos una aplicación única y más una tecnología fundamental habilitadora que hace posible gran parte de nuestro mundo moderno.

Tabla Resumen:

| Área de Aplicación | Usos Clave de la DCV | Materiales Comúnmente Depositados |

|---|---|---|

| Semiconductores y Electrónica | Fabricación de circuitos integrados (CI), microprocesadores, sensores | Polisilicio, Dióxido de Silicio, Nitruro de Silicio |

| Energía Renovable | Producción de células solares de alta eficiencia (fotovoltaica) | Silicio Amorfo, Arseniuro de Galio |

| Materiales Avanzados | Creación de diamantes sintéticos, nanotubos de carbono, recubrimientos ópticos | Diamante, Nanotubos de Carbono, DLC |

| Industrial e Investigación | Herramientas de corte, óptica, micromecánica, electroquímica | Varios compuestos especializados |

¿Listo para integrar tecnología avanzada de DCV en su línea de I+D o producción?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Tubo, Sistemas de DCV/PECVD y Hornos de Vacío y Atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos para la deposición de películas delgadas.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones de DCV personalizadas pueden acelerar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados