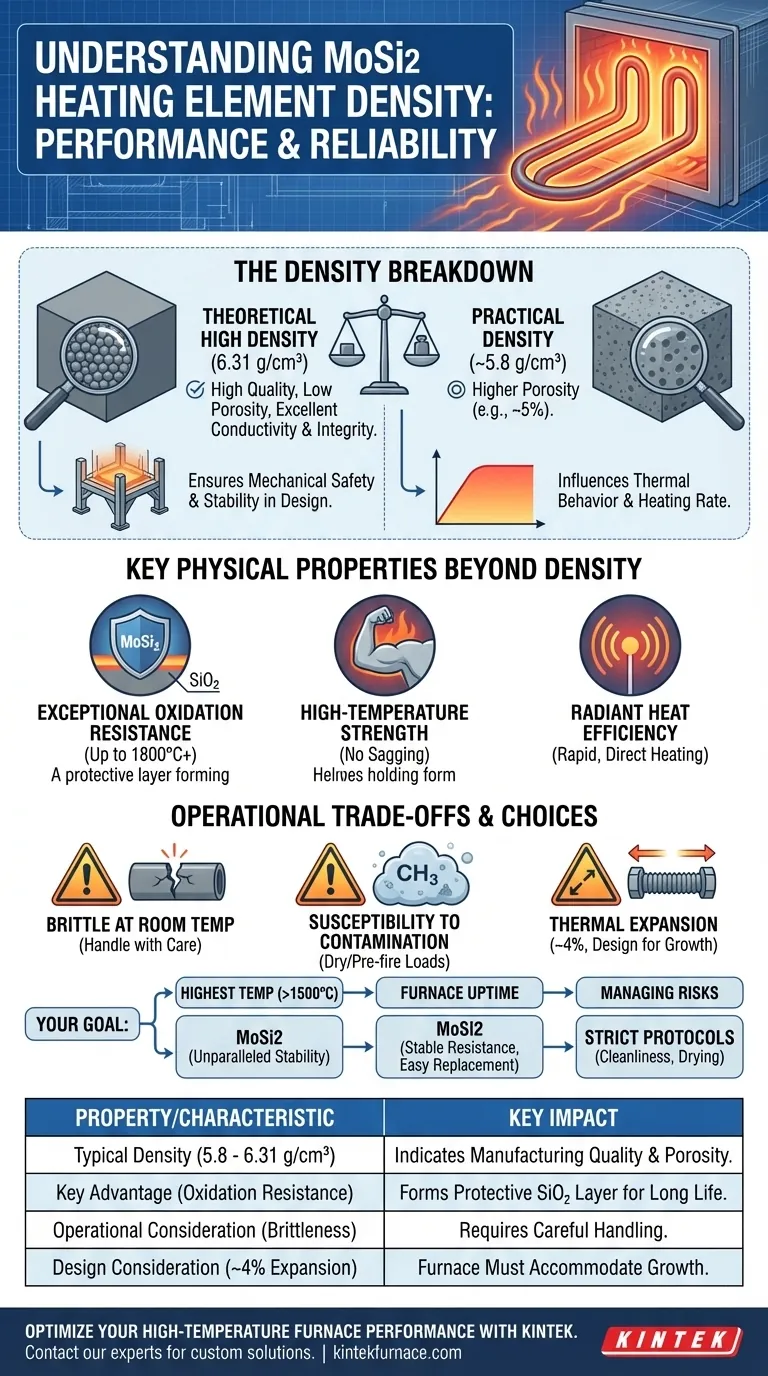

La densidad de los elementos calefactores de MoSi2 es una especificación crítica con una respuesta matizada. Si bien la cifra más citada para el disilicuro de molibdeno de alta calidad es 6.31 g/cm³, la densidad práctica de un elemento fabricado puede ser menor, a veces indicada alrededor de 5.8 g/cm³. Esta variación no es un error, sino un resultado directo del proceso de fabricación y de la porosidad inherente del componente cerámico final.

Si bien la cifra exacta de densidad es un punto de partida útil, su objetivo real es comprender cómo las propiedades físicas del material impactan el rendimiento y la fiabilidad del horno. La densidad es solo una pieza de un rompecabezas más grande que involucra estabilidad térmica, resistencia mecánica y compensaciones operativas.

Deconstruyendo las Cifras de Densidad

Comprender los dos valores de densidad comunes es clave para evaluar la calidad y la idoneidad de un elemento de MoSi2 para su aplicación específica.

Densidad Teórica vs. Práctica

El valor más alto, 6.31 g/cm³, representa un material casi completamente denso. Esto indica un proceso de fabricación de alta calidad con huecos internos mínimos, lo que conduce a una excelente conductividad eléctrica e integridad mecánica.

Un valor más bajo, como 5.8 g/cm³, apunta a un componente con mayor porosidad. Esto no es necesariamente un defecto, sino una característica de un grado de fabricación particular.

El Papel Crítico de la Porosidad

La porosidad, que puede ser de alrededor del 5% en algunos elementos, se refiere a los pequeños vacíos dentro del material cerámico. Un elemento menos denso y más poroso puede tener propiedades ligeramente diferentes.

Si bien puede calentarse eficazmente, una mayor porosidad a veces puede provocar una menor resistencia a la flexión y una mayor susceptibilidad al ataque químico por contaminantes atmosféricos dentro del horno.

Por Qué la Densidad Importa para el Diseño del Horno

La densidad se traduce directamente en peso. Para los diseñadores que diseñan soportes y estructuras de hornos, conocer el peso preciso de los elementos es crucial para garantizar la seguridad y estabilidad mecánicas, especialmente en grandes hornos industriales con docenas de elementos.

Además, la masa del elemento influye en su comportamiento térmico, afectando la rapidez con la que puede subir a la temperatura y enfriarse.

Propiedades Físicas Clave Más Allá de la Densidad

La densidad por sí sola no define el rendimiento de un elemento de MoSi2. Su valor proviene de una combinación única de propiedades que lo hacen ideal para entornos de temperatura extrema.

Excepcional Resistencia a la Oxidación

A altas temperaturas, el MoSi2 forma una capa protectora y autorreparable de sílice pura (SiO₂). Este revestimiento similar al vidrio evita que el material subyacente se oxide, razón por la cual estos elementos pueden operar continuamente en aire a temperaturas donde la mayoría de los metales serían destruidos.

Resistencia a Altas Temperaturas

Los elementos de MoSi2 exhiben una excelente resistencia y estabilidad a temperaturas de funcionamiento extremas. Esto les permite mantener su forma e integridad bajo altas cargas térmicas sin pandearse o deformarse, un punto de fallo común para materiales inferiores.

Calor Radiante y Eficiencia

Estos elementos emiten principalmente calor radiante. Esta forma de transferencia de energía es altamente eficiente, lo que permite un calentamiento directo y rápido de la carga de trabajo dentro del horno con una mínima pérdida de energía.

Comprender las Compensaciones

Ningún material es perfecto. Las propiedades únicas del MoSi2 conllevan un conjunto específico de desafíos operativos que deben gestionarse para garantizar una larga vida útil.

Fragilidad a Temperatura Ambiente

Como la mayoría de las cerámicas avanzadas, los elementos de MoSi2 son muy frágiles a temperaturas ambiente. Deben manipularse con extremo cuidado durante la instalación y el mantenimiento para evitar fracturas por impacto o choque mecánico.

Susceptibilidad a la Contaminación

La capa protectora de sílice es vulnerable a ciertos vapores químicos. Un error operativo común es no secar o pre-cocer adecuadamente los materiales, como la zirconia pintada, que pueden liberar contaminantes que atacan los elementos y causan fallos prematuros.

Expansión Térmica

El MoSi2 tiene un coeficiente de expansión térmica de alrededor del 4%. Esto significa que los elementos crecerán físicamente en longitud a medida que se calientan. Los diseños de hornos deben incorporar correas terminales flexibles y suficiente espacio libre para acomodar esta expansión y prevenir el estrés mecánico.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el elemento calefactor correcto requiere equilibrar los requisitos de rendimiento con las realidades operativas.

- Si su enfoque principal es alcanzar las temperaturas de funcionamiento más altas posibles (superiores a 1500°C): El MoSi2 es la opción definitiva debido a su incomparable resistencia a la oxidación y estabilidad térmica.

- Si su enfoque principal es el tiempo de actividad del horno y la fiabilidad a largo plazo: La resistencia eléctrica estable del MoSi2, que le permite reemplazar un solo elemento fallido sin afectar a los demás, proporciona una ventaja significativa.

- Si su enfoque principal es gestionar los riesgos operativos: Debe comprometerse con protocolos estrictos para el horno, particularmente con respecto a la limpieza de la carga de trabajo y los procedimientos de secado adecuados, para prevenir la contaminación de los elementos.

Comprender estas características del material le permite diseñar y operar sistemas de alta temperatura para un rendimiento y longevidad máximos.

Tabla Resumen:

| Propiedad | Valor / Característica | Impacto Clave |

|---|---|---|

| Densidad Típica | 5.8 - 6.31 g/cm³ | Indica la calidad de fabricación y el nivel de porosidad. |

| Ventaja Clave | Excepcional Resistencia a la Oxidación | Forma una capa protectora de SiO₂ para una larga vida útil en aire hasta 1800°C+. |

| Consideración Operativa | Frágil a Temperatura Ambiente | Requiere manipulación cuidadosa durante la instalación. |

| Consideración de Diseño | Expansión Térmica de ~4% | El horno debe acomodar el crecimiento durante el calentamiento. |

¿Listo para optimizar el rendimiento de su horno de alta temperatura?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra experiencia en elementos de MoSi2 y nuestra línea de productos —incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda. Podemos adaptar con precisión una solución para satisfacer sus requisitos experimentales únicos, garantizando la máxima fiabilidad y eficiencia.

¡Contacte con nuestros expertos hoy mismo para analizar cómo podemos mejorar sus procesos de alta temperatura!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización