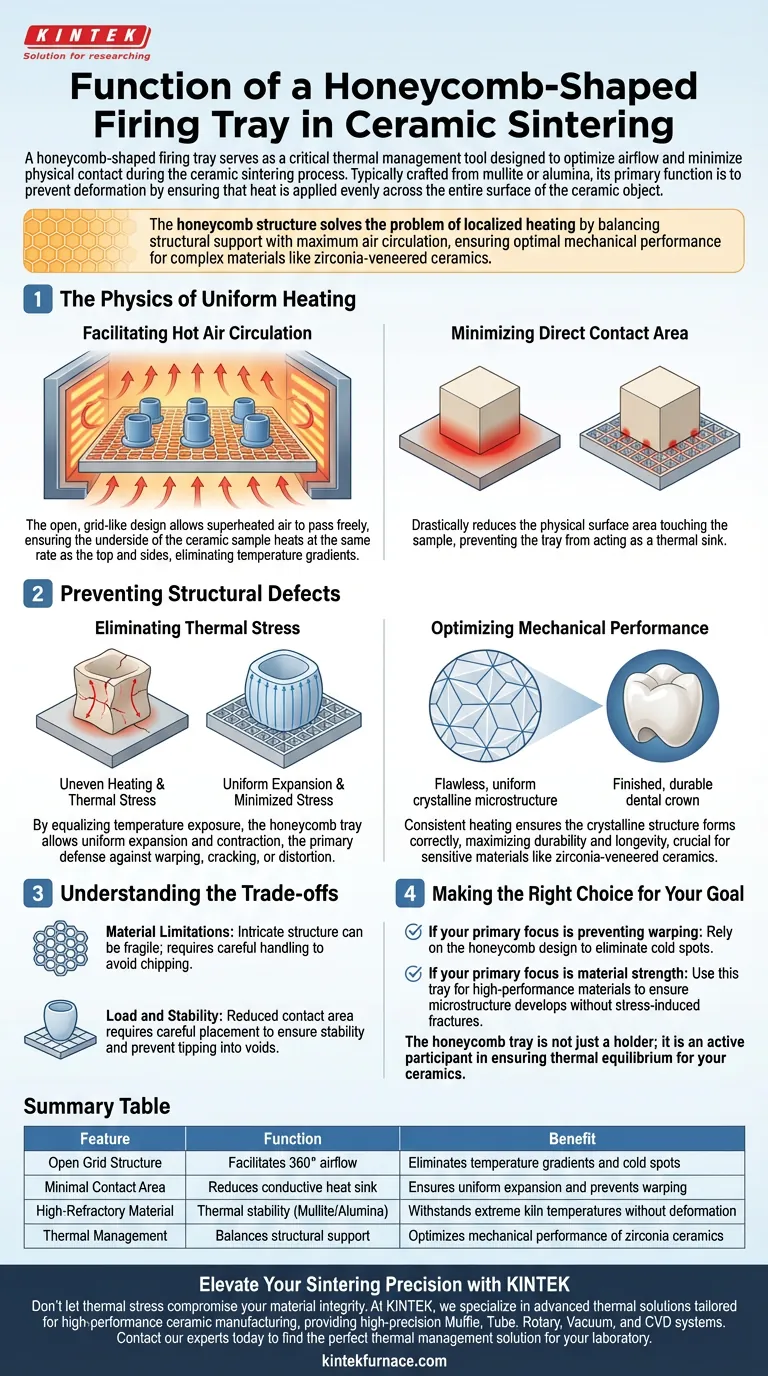

Una bandeja de cocción en forma de panal sirve como una herramienta crítica de gestión térmica diseñada para optimizar el flujo de aire y minimizar el contacto físico durante el proceso de sinterizado de cerámica. Generalmente fabricada con materiales resistentes al calor como mullita o alúmina, su función principal es prevenir la deformación asegurando que el calor se aplique de manera uniforme en toda la superficie del objeto cerámico.

La estructura de panal resuelve el problema del calentamiento localizado al equilibrar el soporte estructural con la máxima circulación de aire. Este diseño asegura que los materiales complejos, como las cerámicas con recubrimiento de circonio, logren un rendimiento mecánico óptimo sin sucumbir al estrés térmico.

La Física del Calentamiento Uniforme

Facilitación de la Circulación de Aire Caliente

La característica distintiva de estas bandejas es su diseño abierto y reticular. Esta estructura permite que el aire sobrecalentado pase libremente a través de la bandeja en lugar de ser bloqueado por una superficie sólida.

Al permitir el flujo de aire desde abajo, la bandeja asegura que la parte inferior de la muestra de cerámica se caliente a la misma velocidad que la parte superior y los lados. Esto elimina los gradientes de temperatura que a menudo ocurren en las placas de cocción sólidas.

Minimización del Área de Contacto Directo

Una bandeja sólida crea una gran zona de contacto que puede actuar como un disipador térmico, extrayendo calor de la cerámica o calentándose más lentamente que el aire circundante.

El diseño de panal reduce drásticamente el área de superficie física que toca la muestra. Este aislamiento asegura que la cerámica sea influenciada principalmente por la temperatura ambiente del horno, no por las propiedades conductoras de la propia bandeja.

Prevención de Defectos Estructurales

Eliminación del Estrés Térmico

Cuando un objeto cerámico se calienta de manera desigual, diferentes partes del material se expanden a diferentes velocidades. Esto crea una tensión interna conocida como estrés térmico.

Al igualar la exposición a la temperatura, la bandeja de panal permite que el material se expanda y contraiga de manera uniforme. Esta es la defensa principal contra la deformación, el agrietamiento o la distorsión durante el ciclo de cocción.

Optimización del Rendimiento Mecánico

El objetivo final del sinterizado es lograr propiedades específicas del material, como dureza y tenacidad a la fractura.

Para materiales sensibles como las cerámicas con recubrimiento de circonio, el calentamiento constante es innegociable. La bandeja de panal asegura que la estructura cristalina se forme correctamente, maximizando la durabilidad y longevidad de la restauración final.

Comprensión de las Compensaciones

Limitaciones del Material

Si bien el diseño es eficiente, los materiales utilizados para fabricar estas bandejas, mullita y alúmina, se eligen por su estabilidad térmica, no por su durabilidad infinita.

La intrincada estructura de panal puede ser más frágil que las losas sólidas. Requieren un manejo cuidadoso para evitar astillar las delgadas paredes de la rejilla, lo que podría crear superficies irregulares para cocciones futuras.

Carga y Estabilidad

El área de contacto reducida es excelente para la termodinámica, pero requiere una colocación cuidadosa de las muestras de cerámica.

Debido a que el soporte no es continuo, el operador debe asegurarse de que la cerámica sea estable y no corra el riesgo de caerse en los huecos de la rejilla.

Tomar la Decisión Correcta para su Objetivo

Para sacar el máximo provecho de su proceso de sinterizado, alinee la elección de su equipo con sus objetivos de calidad específicos.

- Si su enfoque principal es prevenir la deformación: Confíe en el diseño de panal para eliminar los puntos fríos y asegurar que la parte inferior de la cerámica se caliente sincrónicamente con el resto de la unidad.

- Si su enfoque principal es la resistencia del material: Utilice este tipo de bandeja para materiales de alto rendimiento como el circonio para asegurar que la microestructura se desarrolle sin fracturas inducidas por el estrés.

La bandeja de panal no es solo un soporte; es un participante activo en la garantía del equilibrio térmico para sus cerámicas.

Tabla Resumen:

| Característica | Función | Beneficio |

|---|---|---|

| Estructura de Rejilla Abierta | Facilita el flujo de aire de 360° | Elimina gradientes de temperatura y puntos fríos |

| Área de Contacto Mínima | Reduce el disipador de calor conductivo | Asegura una expansión uniforme y previene la deformación |

| Material de Alta Refractariedad | Estabilidad térmica (Mullita/Alúmina) | Resiste temperaturas extremas del horno sin deformación |

| Gestión Térmica | Equilibra el soporte estructural | Optimiza el rendimiento mecánico de las cerámicas de circonio |

Mejore la Precisión de su Sinterizado con KINTEK

No permita que el estrés térmico comprometa la integridad de su material. En KINTEK, nos especializamos en soluciones térmicas avanzadas adaptadas a la fabricación de cerámica de alto rendimiento. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Mufla, Tubo, Rotatorios, de Vacío y CVD de alta precisión, junto con hornos de laboratorio de alta temperatura personalizables diseñados para satisfacer sus necesidades únicas de sinterizado.

¿Listo para lograr propiedades mecánicas superiores? Contacte a nuestros expertos hoy mismo para encontrar la solución de gestión térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Moritz Hoffmann, Bogna Stawarczyk. Mechanical Properties of High- and Low-Fusing Zirconia Veneering Ceramics Fired on Different Trays and Substrates. DOI: 10.3390/ma17102261

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de la bomba de vacío de agua circulante mejorada? Ahorre costes y sea ecológico en su laboratorio

- ¿Por qué es necesario utilizar crisoles de alúmina o cerámica durante la evaporación de magnesio a alta temperatura? Garantizar la pureza y la integridad del proceso

- ¿Por qué se prefieren los tubos y barcos de cuarzo de alta pureza para la pirólisis de plásticos? Garantice resultados precisos y puros

- ¿Por qué se utilizan crisoles de MgO de alta pureza para la oxidación de PbO? Inercia química esencial para escorias maestras

- ¿Por qué se considera que un bote de cuarzo es una herramienta portadora esencial para la síntesis de pirólisis catalítica de nanotubos de carbono?

- ¿Por qué es necesario un crisol de alúndum para la fusión y fundición de aleaciones de FeAl? Garantice la máxima pureza y estabilidad

- ¿Cómo se utilizan los baños de agua a temperatura constante y los hornos de secado para verificar la calidad de la unión? Dominio de las pruebas EN 314-1

- ¿Cuál es el papel fundamental de una bomba de vacío mecánica en la preparación de sensores de gas WS2? Garantizar alta pureza y rendimiento