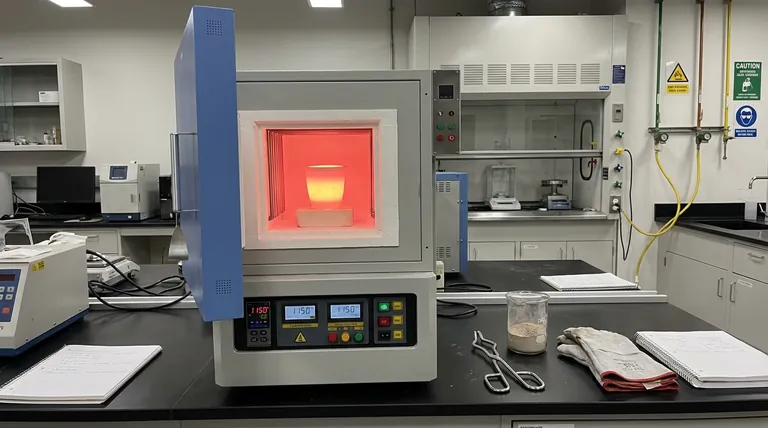

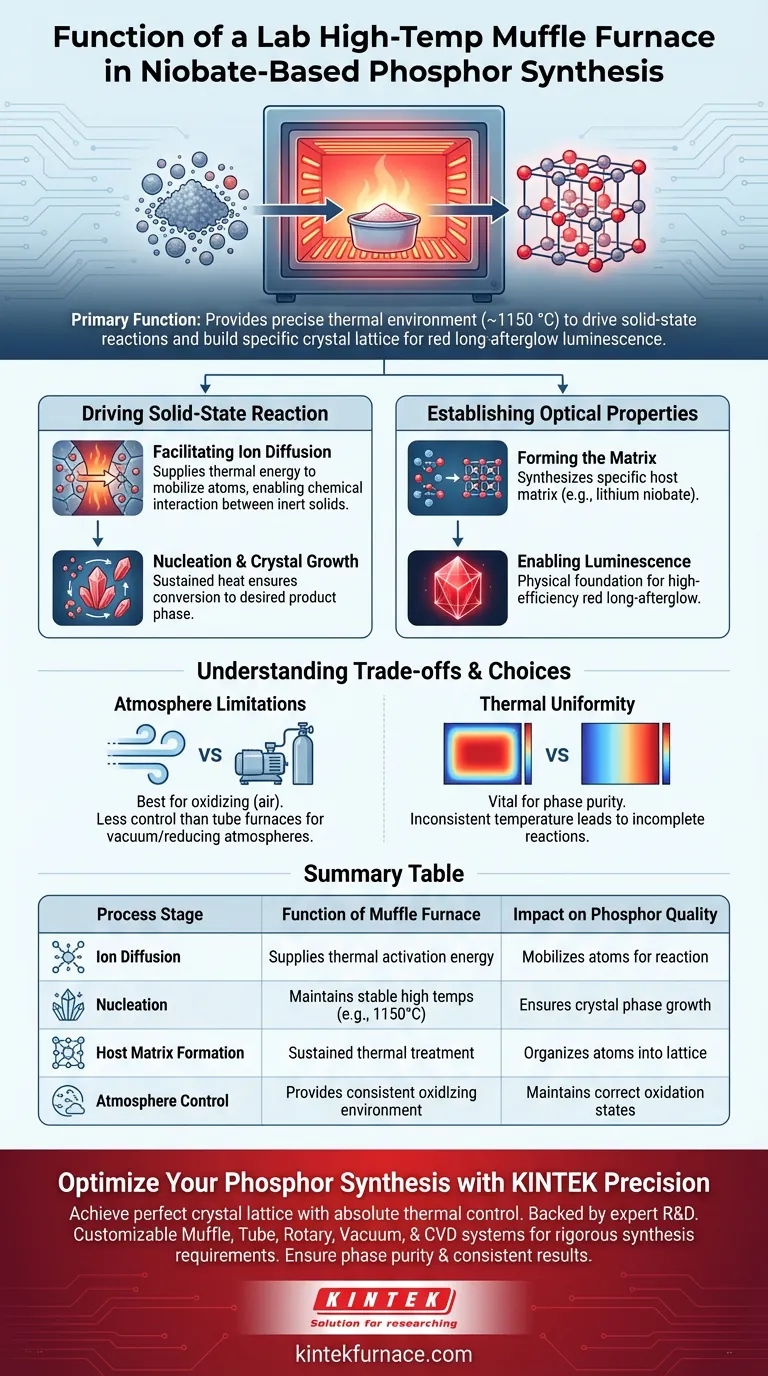

La función principal de un horno mufla de laboratorio de alta temperatura en este contexto es proporcionar el entorno térmico preciso necesario para impulsar las reacciones químicas en estado sólido. Específicamente para los fósforos a base de niobato, el horno mantiene temperaturas elevadas —a menudo alrededor de 1150 °C— para transformar las mezclas de polvos crudos en una estructura cristalina unificada.

El horno proporciona la energía de activación térmica necesaria para facilitar la difusión iónica y la nucleación. Este proceso es fundamental para construir la red cristalina específica requerida para lograr una luminiscencia roja de larga duración de alta eficiencia.

Impulsando la Reacción en Estado Sólido

Facilitando la Difusión Iónica

En la síntesis en estado sólido, los reactivos son polvos sólidos distintos que no se mezclan de forma natural.

El horno mufla suministra la energía térmica necesaria para movilizar los átomos dentro de estos sólidos.

Este calor permite que los iones difundan a través de los límites de las partículas, permitiendo la interacción química entre componentes que de otro modo permanecerían inertes.

Nucleación y Crecimiento de Cristales

Una vez que comienza la difusión, el material sufre nucleación, donde comienzan a formarse nuevas fases cristalinas.

El horno mantiene la temperatura durante varias horas para asegurar que estos núcleos crezcan hasta convertirse en cristales estables y bien definidos.

Este calentamiento sostenido asegura la conversión completa de las materias primas en la fase de producto deseada.

Estableciendo las Propiedades Ópticas

Formando la Matriz

El objetivo final del uso del horno es sintetizar una matriz cristalina específica, como niobato de litio o niobato de sodio.

El tratamiento térmico organiza los átomos en una estructura de red precisa.

Habilitando la Luminiscencia

Esta red sirve como base física para las propiedades ópticas del material.

Solo cuando esta estructura cristalina específica se forma perfectamente, el material puede exhibir una luminiscencia roja de larga duración de alta eficiencia.

Comprendiendo las Compensaciones

Limitaciones de Atmósfera

Si bien los hornos mufla de alta temperatura son excelentes para entornos oxidantes (aire), tienen limitaciones en cuanto al control de la atmósfera en comparación con los hornos de tubo.

Si su síntesis requiere vacío o una atmósfera reductora (como mezclas de hidrógeno/nitrógeno), un horno mufla puede no ser adecuado a menos que se modifique específicamente.

Los hornos mufla estándar son más adecuados para reacciones donde un ambiente de aire promueve el estado de oxidación correcto del fósforo.

Uniformidad Térmica

Para fósforos de alta calidad, la consistencia de la temperatura es vital.

Las variaciones de temperatura dentro de la cámara pueden provocar "impurezas de fase", donde partes de la muestra no reaccionan completamente.

Debe asegurarse de que el horno proporcione un campo uniforme de alta temperatura para garantizar que todo el lote alcance la estructura de red correcta.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de fósforos a base de niobato, alinee la elección de su equipo con sus necesidades de procesamiento específicas:

- Si su enfoque principal es la síntesis de óxidos estándar: Confíe en el horno mufla por su capacidad para mantener un entorno estable y oxidante a 1150 °C para garantizar la formación adecuada de la red.

- Si su enfoque principal es la pureza de fase: Priorice un horno con uniformidad de temperatura verificada para prevenir reacciones incompletas y garantizar una luminiscencia consistente.

- Si su enfoque principal es el control de la atmósfera: Evalúe si el entorno de aire estándar de un horno mufla es suficiente, o si se requiere un horno de tubo para flujo de gas especializado.

El éxito en la síntesis en estado sólido no solo depende de alcanzar la temperatura correcta, sino de mantener las condiciones precisas que permiten que la red cristalina madure.

Tabla Resumen:

| Etapa del Proceso | Función del Horno Mufla | Impacto en la Calidad del Fósforo |

|---|---|---|

| Difusión Iónica | Suministra energía de activación térmica | Moviliza átomos para cruzar los límites de las partículas para la reacción |

| Nucleación | Mantiene altas temperaturas estables (p. ej., 1150 °C) | Asegura que las nuevas fases cristalinas se formen y crezcan en estructuras estables |

| Formación de la Matriz | Tratamiento térmico sostenido | Organiza los átomos en la red requerida para el resplandor rojo de larga duración |

| Control de Atmósfera | Proporciona un entorno oxidante consistente | Mantiene los estados de oxidación correctos para un rendimiento óptico óptimo |

Optimice su Síntesis de Fósforos con la Precisión KINTEK

Lograr la red cristalina perfecta para una luminiscencia de alta eficiencia requiere un control térmico absoluto. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD diseñados para cumplir con las rigurosas demandas de la síntesis en estado sólido.

Ya sea que necesite un control atmosférico preciso o una uniformidad de temperatura superior para sus materiales a base de niobato, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus necesidades de investigación únicas. Asegure la pureza de fase y resultados consistentes cada vez: ¡contacte a nuestros especialistas técnicos hoy mismo para encontrar su solución!

Guía Visual

Referencias

- Hua Yang, Pinghui Ge. Pr3+-Doped Lithium Niobate and Sodium Niobate with Persistent Luminescence and Mechano-Luminescence Properties. DOI: 10.3390/app14072947

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la necesidad técnica de usar un horno mufla de laboratorio para el óxido de zinc? Domina la precisión de la síntesis de ZnO

- ¿Qué factores deben considerarse antes de comprar un horno mufla? Garantice la seguridad y la eficiencia para su laboratorio

- ¿Cuál es la función de los hornos de alta temperatura en la conversión de hidroxiapatita biogénica? Lograr biomateriales de alta pureza

- ¿Cuáles son las características de eficiencia energética de los hornos mufla digitales modernos? Reduzca costes con aislamiento avanzado y control.

- ¿Cómo beneficia el aislamiento de alta calidad a un horno mufla? Aumenta la eficiencia, la seguridad y la precisión

- ¿Cómo mantiene un horno mufla de laboratorio un entorno eficiente para la reducción de ilmenita? Optimizar el tratamiento térmico

- ¿Cuáles son las dimensiones generales y el peso de envío del horno de mufla? Planifique su espacio de laboratorio de manera eficiente

- ¿Por qué se utiliza un horno de laboratorio de alta temperatura para la recalcinación de catalizadores LDH desactivados? Restaurar el rendimiento