Un horno mufla de laboratorio actúa como un reactor térmico de precisión diseñado para convertir precursores de xerogel de BiFeO3 en polvos de óxido estables. Su función principal es mantener un ambiente de aire controlado a temperaturas elevadas, específicamente alrededor de 350 °C, para impulsar la descomposición de residuos orgánicos e iniciar la cristalización del material.

Idea Central: El horno mufla no se limita a calentar el material; orquesta un cambio de fase. Proporciona la atmósfera oxidativa estable necesaria para transformar un xerogel desordenado y rico en materia orgánica en una estructura cristalina preliminar y pura.

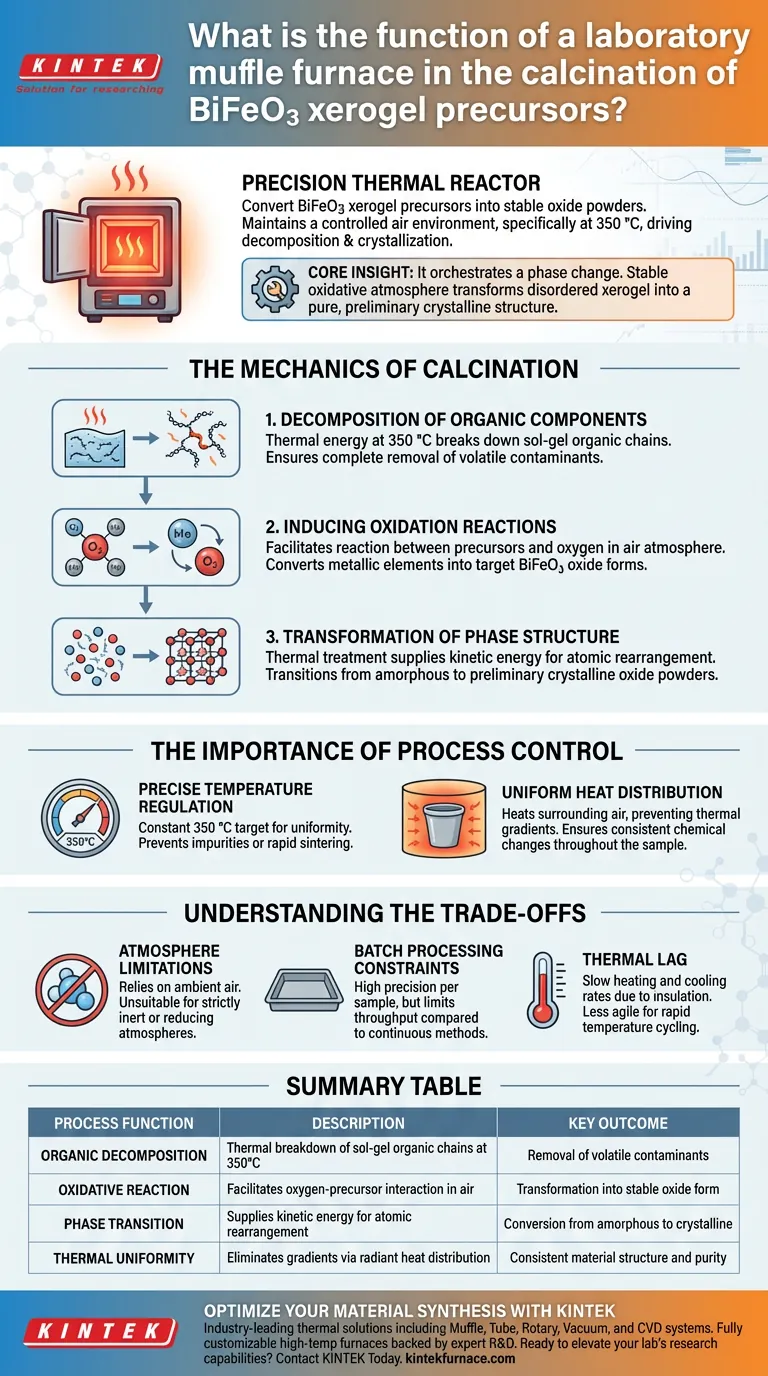

La Mecánica de la Calcinación

Descomposición de Componentes Orgánicos

Los precursores de xerogel se derivan típicamente de procesos sol-gel, lo que significa que retienen una cantidad significativa de material orgánico. El horno mufla proporciona la energía térmica necesaria para descomponer estas cadenas orgánicas.

Al mantener una temperatura constante de 350 °C, el horno asegura la eliminación completa de componentes volátiles que de otro modo contaminarían el producto final.

Inducción de Reacciones de Oxidación

La calcinación en un horno mufla ocurre dentro de una atmósfera de aire, que es químicamente activa. El horno facilita la reacción entre los materiales precursores y el oxígeno.

Este ambiente oxidativo es esencial para convertir los elementos metálicos del precursor en sus formas de óxido objetivo (BiFeO3).

Transformación de la Estructura de Fase

El precursor comienza como un sólido amorfo (desordenado). El tratamiento térmico proporcionado por el horno suministra la energía cinética necesaria para que los átomos se reorganicen.

Este proceso transiciona el material de un estado amorfo a polvos de óxido cristalino preliminares, estableciendo la estructura de red fundamental requerida para las propiedades magnéticas y eléctricas del material.

La Importancia del Control del Proceso

Regulación Precisa de la Temperatura

La consistencia de la temperatura es la característica definitoria de un horno mufla. Para los xerogeles de BiFeO3, el objetivo específico de 350 °C debe mantenerse constante para garantizar la uniformidad.

La regulación precisa evita picos de temperatura que podrían provocar impurezas de fase no deseadas o sinterización rápida, al tiempo que garantiza que la temperatura sea lo suficientemente alta como para descomponer completamente los orgánicos.

Distribución Uniforme del Calor

A diferencia de los métodos de calentamiento directo, un horno mufla calienta el aire que rodea la muestra. Esto asegura que el calor penetre en el polvo de xerogel desde todos los lados.

El calentamiento uniforme evita la formación de un gradiente térmico, asegurando que el material en el centro del crisol experimente los mismos cambios químicos que el material en la superficie.

Comprendiendo los Compromisos

Limitaciones de Atmósfera

Si bien es excelente para la oxidación, un horno mufla estándar depende del aire ambiente. Si su síntesis requiere una atmósfera estrictamente inerte (para prevenir la oxidación) o una atmósfera reductora, un horno mufla estándar lleno de aire no es adecuado sin modificaciones especializadas.

Restricciones de Procesamiento por Lotes

Los hornos mufla son típicamente herramientas de procesamiento por lotes. Esto permite una alta precisión sobre un conjunto de muestras, pero limita el rendimiento en comparación con los métodos de procesamiento continuo utilizados en la fabricación industrial.

Inercia Térmica

Debido al aislamiento necesario para mantener la estabilidad, los hornos mufla pueden tener tasas de calentamiento y enfriamiento lentas. Esta "inercia térmica" significa que el equipo es menos ágil si su protocolo requiere ciclos de temperatura rápidos (enfriamiento rápido).

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proceso de calcinación, alinee la configuración de su equipo con los requisitos específicos de su material.

- Si su enfoque principal es la Pureza: Asegúrese de que el horno esté ventilado adecuadamente para permitir que escapen los subproductos de la descomposición orgánica, evitando la recontaminación del BiFeO3.

- Si su enfoque principal es la Cristalinidad: Verifique la estabilidad de la temperatura de su horno a 350 °C; las fluctuaciones aquí pueden dar lugar a fases mixtas amorfas/cristalinas.

El horno mufla es el puente entre un precursor químico y un material funcional, proporcionando la estabilidad requerida para definir la estructura física final del material.

Tabla Resumen:

| Función del Proceso | Descripción | Resultado Clave |

|---|---|---|

| Descomposición Orgánica | Descomposición térmica de cadenas orgánicas sol-gel a 350°C | Eliminación de contaminantes volátiles |

| Reacción Oxidativa | Facilita la interacción oxígeno-precursor en aire | Transformación a forma de óxido estable |

| Transición de Fase | Suministra energía cinética para la reorganización atómica | Conversión de amorfo a cristalino |

| Uniformidad Térmica | Elimina gradientes mediante distribución de calor radiante | Estructura y pureza consistentes del material |

Optimice la Síntesis de su Material con KINTEK

El procesamiento térmico preciso es la base de la producción de BiFeO3 de alta calidad. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos meticulosamente diseñados para las exigentes necesidades de los laboratorios modernos.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos únicos de calcinación y sinterización. Ya sea que se centre en alta pureza o cristalinidad específica, ofrecemos el soporte técnico y la confiabilidad del equipo que necesita para tener éxito.

¿Listo para mejorar las capacidades de investigación de su laboratorio? Contacte a KINTEK Hoy para Consultar con Nuestros Especialistas

Guía Visual

Referencias

- Anders Brennhagen, Helmer Fjellvåg. Unraveling the (De)sodiation Mechanisms of BiFeO<sub>3</sub> at a High Rate with <i>Operando</i> XRD. DOI: 10.1021/acsami.3c17296

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué características de seguridad incorporan los diseños de hornos de mufla? Garantizar la protección del operador y del equipo

- ¿Qué papel juega un horno de mufla de caja en las ciencias de la vida? Descubra el análisis mineral preciso en la investigación

- ¿Por qué se requiere un tratamiento térmico a alta temperatura en un horno mufla para nanopartículas de óxido de cobalto? Guía de Co3O4

- ¿Qué medidas de seguridad se deben tomar al manipular termopares en un horno mufla? Consejos esenciales para un funcionamiento seguro

- ¿Cuál es la diferencia entre un horno eléctrico y un horno mufla? Una guía para elegir la solución de calentamiento adecuada

- ¿Cómo cambiaron los elementos calefactores eléctricos el diseño de los hornos de mufla? Revolucionando la precisión y la calefacción limpia

- ¿Qué precauciones se deben tomar al colocar objetos en el horno mufla? Garantice la seguridad y precisión en operaciones a alta temperatura

- ¿Cuál es la importancia de controlar la velocidad de calentamiento de un horno mufla? Domina los parámetros de pirólisis de biocarbón