En el contexto del tratamiento de escoria de galvanizado en caliente, el horno mufla de grado industrial actúa como el recipiente fundamental para el acondicionamiento térmico y la estandarización de materiales. Durante las etapas iniciales de procesamiento, proporciona un entorno estable y de alta temperatura necesario para fundir las materias primas de escoria. Cuando se combina con agitación mecánica, esto permite la homogeneización completa de los componentes de zinc, aluminio y hierro.

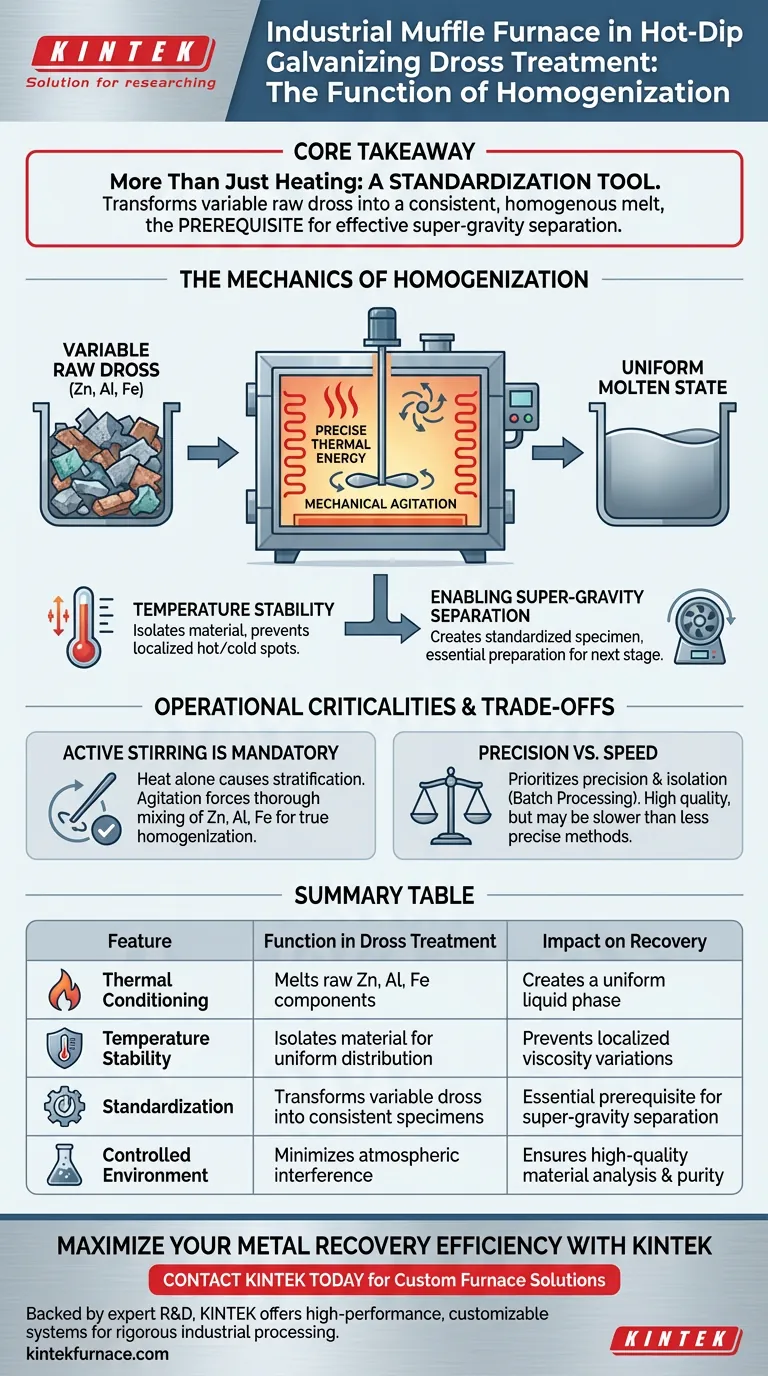

Conclusión Clave El horno mufla no es solo un elemento calefactor; es una herramienta de estandarización. Su función principal es transformar la escoria cruda variable en una masa fundida consistente y homogénea, que es el requisito previo absoluto para una separación eficaz por supergravedad.

La Mecánica de la Homogeneización

Creación de un Estado Fundido Uniforme

El objetivo principal del uso de un horno mufla en esta aplicación es la consistencia. La escoria cruda de galvanizado a menudo es químicamente heterogénea.

El horno genera la energía térmica precisa necesaria para llevar los componentes distintos —zinc, aluminio y hierro— a una fase completamente fundida. Esto elimina las variaciones en estado sólido que de otro modo interrumpirían el procesamiento.

El Papel de la Estabilidad de la Temperatura

A diferencia de la calefacción por llama abierta, un horno mufla aísla el material para garantizar una distribución uniforme de la temperatura.

Esta estabilidad evita puntos calientes o fríos localizados dentro de la escoria. La calefacción uniforme es fundamental para garantizar que todas las fases metálicas alcancen la misma viscosidad y estado de fusión simultáneamente.

Habilitación de la Separación por Supergravedad

El resultado del horno mufla es un espécimen estandarizado. Este paso no es el tratamiento final, sino la preparación esencial para la siguiente etapa.

Al garantizar que la escoria tenga una composición consistente, el horno prepara el material para la separación por supergravedad. Sin esta homogeneización previa, las técnicas de separación basadas en la gravedad arrojarían resultados impredecibles e ineficientes.

Criticidades Operacionales y Compensaciones

El Requisito de Agitación Activa

Es importante tener en cuenta que la energía térmica por sí sola es insuficiente para una verdadera homogeneización.

El horno mufla debe combinarse con mecanismos de agitación apropiados. Mientras el horno mantiene la masa fundida, la agitación física fuerza a los elementos distintos (Zn, Al, Fe) a mezclarse a fondo. Depender solo del horno sin agitación resultará en estratificación en lugar de homogeneización.

Intensidad Energética vs. Precisión

Los hornos mufla industriales priorizan la precisión y el aislamiento sobre el rendimiento rápido.

Este equipo está diseñado para procesamiento por lotes donde el control sobre la atmósfera y la curva de temperatura es primordial. Esto garantiza resultados de alta calidad, pero puede representar un cuello de botella en líneas de producción de alto volumen y flujo continuo en comparación con métodos de calentamiento menos precisos.

Tomando la Decisión Correcta para Su Proceso

## Optimización de Flujos de Trabajo de Recuperación de Escoria

Para maximizar la utilidad de un horno mufla industrial en su línea de recuperación de galvanizado, considere sus objetivos finales específicos:

- Si su enfoque principal es la Eficiencia de Separación: Priorice la estabilidad de la temperatura para garantizar que la viscosidad de la masa fundida sea perfectamente uniforme antes de ingresar al separador de supergravedad.

- Si su enfoque principal es el Análisis de Materiales: Asegúrese de que sus protocolos de agitación sean rigurosos, ya que el horno proporciona el calor, pero la agitación garantiza la composición representativa necesaria para un muestreo preciso.

El horno mufla es el guardián de la calidad en el reciclaje de escoria; garantiza que la materia prima caótica se transforme en un estado predecible para la recuperación de metales valiosos.

Tabla Resumen:

| Característica | Función en el Tratamiento de Escoria | Impacto en la Recuperación |

|---|---|---|

| Acondicionamiento Térmico | Funde los componentes crudos de Zn, Al y Fe | Crea una fase líquida uniforme |

| Estabilidad de la Temperatura | Aísla el material para una distribución uniforme | Previene variaciones localizadas de viscosidad |

| Estandarización | Transforma la escoria variable en especímenes consistentes | Requisito previo esencial para la separación por supergravedad |

| Entorno Controlado | Minimiza la interferencia atmosférica | Garantiza análisis de materiales y pureza de alta calidad |

Maximice la Eficiencia de Recuperación de Metales con KINTEK

La homogeneización precisa es la base del reciclaje rentable de escoria. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas del procesamiento de materiales industriales.

Ya sea que esté refinando escoria de galvanizado en caliente o realizando análisis complejos de materiales, nuestros hornos de alta temperatura diseñados con precisión proporcionan la estabilidad térmica que necesita para obtener resultados superiores. Póngase en contacto con KINTEK hoy mismo para discutir su solución de horno personalizada y vea cómo nuestra experiencia puede optimizar su flujo de trabajo de laboratorio o producción.

Guía Visual

Referencias

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan en la construcción de los hornos de mufla? Descubre los Componentes Clave para un Rendimiento a Altas Temperaturas

- ¿Por qué es importante el calentamiento controlado y constante en un horno mufla? Garantice resultados fiables en su laboratorio

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuáles son las especificaciones estándar de los hornos de caja? Consiga un calor fiable y uniforme para su laboratorio

- ¿Qué es un horno mufla y cuál es su propósito principal? Descubra la calefacción de precisión para resultados puros

- ¿Qué procesos de tratamiento térmico se pueden realizar utilizando hornos de caja? Domina el procesamiento térmico versátil

- ¿Por qué el control de la velocidad de calentamiento es fundamental para el tratamiento de la aleación AA7050? Domina la evolución microestructural en hornos de laboratorio

- ¿Cuál es la función de un horno mufla en la calcinación de Li2Mg3Ti(1-x)ZrxO6? Optimizar la pureza de fase cerámica