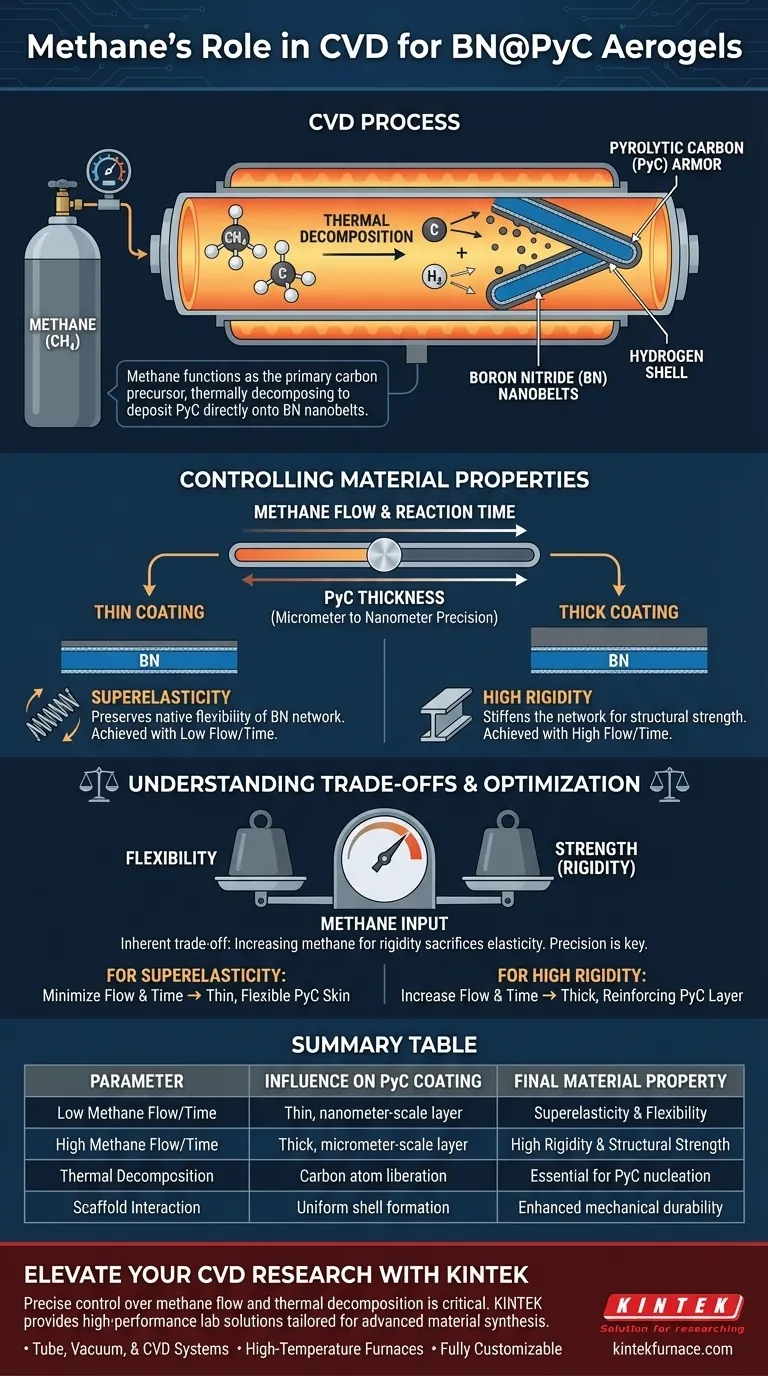

En el proceso de Deposición Química de Vapor (CVD) para aerogeles de BN@PyC, el metano funciona como el precursor de carbono principal. Se introduce en un horno tubular de alta temperatura donde sufre descomposición térmica, liberando átomos de carbono que se depositan como carbono pirolítico (PyC) directamente sobre las superficies de las nanobandas de nitruro de boro (BN).

El metano actúa como la fuente de "armadura" sintonizable para la estructura del aerogel. Al regular su flujo y tiempo de reacción, usted controla directamente el espesor del recubrimiento de carbono, lo que le permite programar las propiedades mecánicas del material, desde superelástico hasta altamente rígido.

El Mecanismo de Deposición

Descomposición Térmica

Dentro de la cámara de reacción, la alta energía térmica provoca que el gas metano se descomponga químicamente. Esta descomposición es el primer paso crítico, liberando carbono del estado gaseoso para que esté disponible para la deposición en estado sólido.

Creación de la Armadura de PyC

El carbono liberado no flota sin rumbo; nuclea y crece sobre el andamio de nitruro de boro (BN). Esto forma una capa continua de carbono pirolítico (PyC) alrededor de las nanobandas, recubriendo efectivamente la estructura cerámica subyacente.

Control de las Propiedades del Material

Precisión a Nanoescala

La interacción entre el suministro de metano y el aerogel es altamente controlable. Ajustando el caudal de metano y el tiempo de reacción, puede dictar el espesor de la capa de PyC depositada con precisión micrométrica o nanométrica.

Transición de Estados Mecánicos

Este control sobre el espesor es la clave para determinar el comportamiento físico final del aerogel. El recubrimiento derivado del metano impulsa una transición mecánica en el material.

Un recubrimiento más delgado preserva la superelasticidad nativa de la red de BN. Un recubrimiento más grueso, logrado a través de un mayor flujo o un tiempo de exposición más prolongado, rigidiza la red, lo que resulta en una alta rigidez.

Comprensión de las Compensaciones

Sensibilidad de los Parámetros del Proceso

Si bien el metano permite ajustar las propiedades, la relación entre el caudal y la rigidez final es sensible. La falta de precisión en el control de la fuente de gas puede conducir a propiedades mecánicas no deseadas.

Equilibrio entre Flexibilidad y Resistencia

Existe una compensación inherente dictada por la entrada de metano. Aumentar el flujo de metano para maximizar la resistencia estructural (rigidez) sacrifica inherentemente la elasticidad del aerogel. No se pueden maximizar ambas propiedades simultáneamente; los parámetros del metano obligan a elegir entre flexibilidad y rigidez.

Optimización del Proceso de Recubrimiento

Para lograr el rendimiento mecánico específico requerido para su aplicación, concéntrese en manipular las variables de exposición al metano.

- Si su enfoque principal es la Superelasticidad: Minimice el caudal de metano y el tiempo de reacción para crear una piel de PyC a nanoescala y flexible.

- Si su enfoque principal es la Alta Rigidez: Aumente el caudal de metano y extienda el tiempo de reacción para construir una capa de refuerzo más gruesa, a microescala.

La función del metano es, en última instancia, servir como el dial que establece la identidad mecánica de su producto final de aerogel.

Tabla Resumen:

| Parámetro | Influencia en el Recubrimiento de PyC | Propiedad Final del Material |

|---|---|---|

| Bajo Flujo/Tiempo de Metano | Capa delgada, a nanoescala | Superelasticidad y Flexibilidad |

| Alto Flujo/Tiempo de Metano | Capa gruesa, a microescala | Alta Rigidez y Resistencia Estructural |

| Descomposición Térmica | Liberación de átomos de carbono | Esencial para la nucleación de PyC |

| Interacción con el Andamio | Formación de capa uniforme | Durabilidad mecánica mejorada |

Mejore su Investigación de CVD con KINTEK

El control preciso del flujo de metano y la descomposición térmica es fundamental para diseñar la próxima generación de aerogeles de BN@PyC. KINTEK proporciona soluciones de laboratorio de alto rendimiento adaptadas a la síntesis de materiales avanzados. Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de tubos, vacío y CVD, así como hornos de alta temperatura, todos totalmente personalizables para satisfacer sus requisitos de investigación únicos.

¿Listo para lograr precisión a nanoescala en su proceso de deposición? ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Meng Lan, Qiangang Fu. Armoring Boron Nitride with Pyrolytic Carbon Layers for Tunable Rigidity and Flexibility. DOI: 10.1002/advs.202504649

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo se utiliza la CVD en la industria aeroespacial? Mejore el rendimiento del motor con recubrimientos protectores

- ¿Por qué un sistema CVD debe usar MFC de alta precisión? Logre la perfección atómica en la síntesis de sus materiales

- ¿Cuál es la función del equipo de Deposición de Capas Atómicas (ALD)? Ingeniería de Precisión de Catalizadores Ni/BaZrO3/MAO

- ¿En qué campos se aplican ampliamente los hornos CVD? Esenciales para semiconductores, aeroespacial y más

- ¿Cuál es la función de una bomba de alto vacío en CVD? Garantizar el crecimiento de películas delgadas de ITO de alta pureza

- ¿Cuál es la función principal de un sistema de deposición por pulverización catódica en el crecimiento del grafeno? Ingeniería Experta de Catalizadores

- ¿Qué es la Deposición Química de Vapor (CVD) y cuál es su función principal? | Mejora de Materiales con Recubrimientos de Precisión

- ¿Por qué es esencial un control preciso de la temperatura del sistema de suministro de precursores en el CVD para partículas de sílice huecas?