El control preciso de la temperatura es la variable fundamental que rige la estabilidad del vapor. En la Deposición Química de Vapor (CVD), mantener los precursores líquidos como el ortosilicato de tetraetilo (TEOS) a una temperatura específica (por ejemplo, 65 °C) es la única forma de generar un flujo de vapor estable y consistente. Sin esta estabilidad térmica, el proceso de deposición se vuelve errático e impredecible.

Controle la temperatura para controlar el material. Al fijar el precursor a una temperatura determinada, se asegura una saturación de vapor uniforme. Esta estabilidad permite que el gas portador transporte una cantidad predecible de material, lo que permite directamente la regulación precisa del espesor de la capa de sílice.

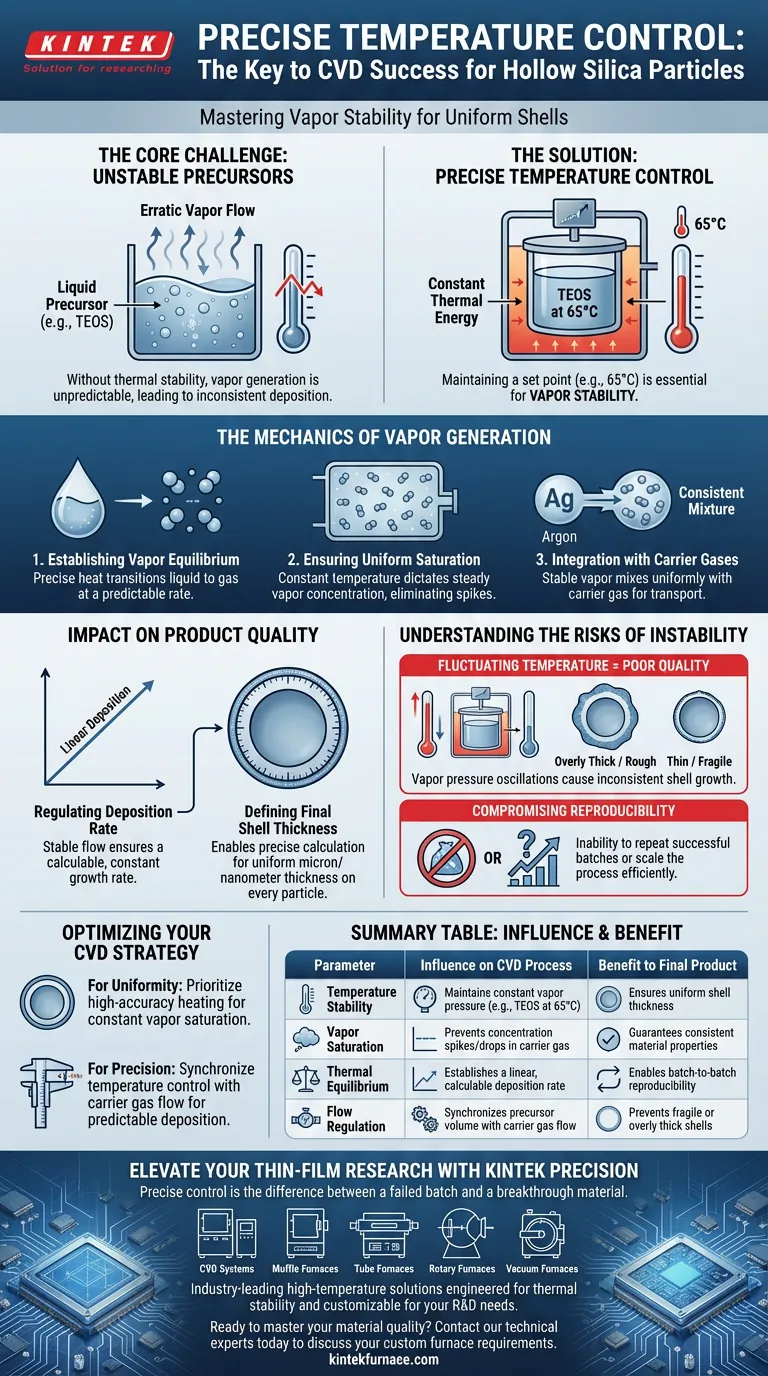

La Mecánica de la Generación de Vapor

Establecimiento del Equilibrio de Vapor

El sistema de suministro de precursores debe calentar los precursores líquidos hasta un punto de ajuste preciso. Para el TEOS, esto a menudo se mantiene a 65 °C.

Esta energía térmica específica es necesaria para que el líquido se convierta en gas a una velocidad predecible. Si la temperatura varía, la velocidad de evaporación cambia inmediatamente.

Garantizar una Saturación Uniforme

La temperatura dicta directamente la saturación de vapor. Al mantener la temperatura constante, la fase gaseosa por encima del líquido permanece a una concentración estable.

Esto elimina picos o caídas en la cantidad de reactivo disponible para la reacción química posterior.

Integración con Gases Portadores

Una vez generado el vapor, un flujo constante de gas portador, como el argón, atraviesa el sistema.

Este gas recoge el vapor del precursor. Debido a que la generación de vapor está estabilizada térmicamente, el argón crea una mezcla consistente en lugar de alternar entre concentraciones ricas y pobres.

Impacto en la Calidad del Producto

Regulación de la Tasa de Deposición

La velocidad a la que crece la capa de sílice sobre las partículas huecas está determinada por la cantidad de precursor que llega a la superficie con el tiempo.

La temperatura estable asegura un flujo constante de reactivos. Esto convierte la tasa de deposición en una variable lineal y calculable en lugar de una incógnita fluctuante.

Definición del Espesor Final de la Capa

La medida definitiva del éxito en este proceso de CVD es el espesor final de la capa de sílice.

El control preciso de la temperatura permite a los ingenieros calcular exactamente cuánto tiempo debe durar el proceso para lograr un espesor específico en micras o nanómetros. Asegura que cada partícula del lote reciba el mismo recubrimiento.

Comprensión de los Riesgos de la Inestabilidad

El Peligro de las Fluctuaciones de la Presión de Vapor

Si el sistema de suministro de precursores carece de un control preciso, la presión de vapor oscilará.

Un ligero aumento de la temperatura puede provocar un exceso de precursor, haciendo que la capa crezca demasiado o forme superficies rugosas. Por el contrario, una caída de la temperatura provoca una escasez de la reacción, lo que resulta en capas delgadas y frágiles.

Compromiso de la Reproducibilidad

Sin una regulación térmica estricta, repetir un lote exitoso se vuelve imposible.

Efectivamente, se pierde la capacidad de escalar el proceso, ya que la tasa de deposición variará de un ciclo a otro en función de cambios ambientales menores.

Optimización de su Estrategia de CVD

Para lograr los mejores resultados en la producción de partículas de sílice huecas, alinee sus controles con sus objetivos de fabricación específicos.

- Si su principal objetivo es la uniformidad de la capa: Priorice los elementos calefactores de alta precisión para mantener el TEOS estrictamente a 65 °C, asegurando una saturación de vapor constante.

- Si su principal objetivo es la precisión del espesor: Sincronice su control de temperatura con la tasa de flujo del gas portador de argón para fijar un cronograma de deposición predecible.

Dominar la termodinámica del suministro de precursores es el primer paso para dominar la calidad de su material final.

Tabla Resumen:

| Parámetro | Influencia en el Proceso de CVD | Beneficio para el Producto Final |

|---|---|---|

| Estabilidad de la Temperatura | Mantiene una presión de vapor constante (por ejemplo, TEOS a 65 °C) | Asegura un espesor de capa uniforme |

| Saturación de Vapor | Evita picos/caídas de concentración en el gas portador de argón | Garantiza propiedades de material consistentes |

| Equilibrio Térmico | Establece una tasa de deposición lineal y calculable | Permite la reproducibilidad lote a lote |

| Regulación del Flujo | Sincroniza el volumen del precursor con el flujo del gas portador | Evita capas frágiles o demasiado gruesas |

Mejore su Investigación de Películas Delgadas con la Precisión KINTEK

El control preciso marca la diferencia entre un lote fallido y un material innovador. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas de CVD, hornos mufla, de tubo, rotatorios y de vacío, diseñados específicamente para proporcionar la estabilidad térmica requerida para el suministro complejo de precursores.

Nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de I+D y fabricación, respaldados por ingeniería experta para garantizar que sus tasas de deposición sigan siendo predecibles y sus espesores de capa sigan siendo precisos.

¿Listo para dominar la calidad de su material? Póngase en contacto con nuestros expertos técnicos hoy mismo para hablar sobre sus requisitos de hornos personalizados.

Guía Visual

Referencias

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se utiliza comúnmente el cuarzo en las cámaras de CVD para la producción de grafeno? Beneficios clave para la síntesis de alta pureza

- ¿Por qué la precisión del control de temperatura es crítica para la síntesis de nanocables de CdS? Domina la precisión PVD para calidad nanométrica

- ¿Cómo beneficia el CVD asistido por catalizador gaseoso a la producción de grafeno? Logre grafeno prístino para electrónica avanzada

- ¿Cuál es la función principal de una ventana de diamante CVD? Aislamiento esencial para líneas de haz de sincrotrón

- ¿Por qué se prefiere el MOCVD de pared caliente para el β-Ga2O3? Mejore la calidad del cristal con un control térmico superior

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cómo mejora la disposición lineal de los precursores el CVD? Desbloquee la precisión y la repetibilidad en la deposición de películas

- ¿Cuáles son las ventajas de la deposición química de vapor? Logre recubrimientos superiores y uniformes en superficies 3D complejas