En esencia, las principales ventajas de la deposición química de vapor (CVD) son su excepcional capacidad para aplicar recubrimientos uniformes sobre superficies 3D complejas, su alta velocidad de deposición y su flexibilidad para crear películas de alta pureza con composiciones adaptadas. Este proceso es una piedra angular de la industria de los semiconductores precisamente porque la reacción química en el corazón de la CVD permite un nivel de control y calidad que es difícil de lograr con otros métodos.

Si bien existen muchas técnicas de recubrimiento, la fuerza única de la CVD es su uso de una reacción química. Esto le permite "hacer crecer" una película sólida de alta calidad a partir de precursores gaseosos, lo que le permite adaptarse perfectamente a formas intrincadas y construir estructuras de materiales complejas capa por capa.

Cómo funciona la deposición química de vapor

La deposición química de vapor es un proceso en el que un sustrato (el objeto a recubrir) se coloca en una cámara de reacción y se expone a uno o más precursores químicos volátiles.

Cuando estos gases precursores interactúan sobre o cerca de la superficie calentada del sustrato, reaccionan o se descomponen, dejando un material sólido en forma de película delgada. Los otros subproductos de la reacción se ventilan fuera de la cámara.

Piense en ello no como rociar una superficie, sino como crear las condiciones para que un material crezca directamente sobre el sustrato a partir de una atmósfera química cuidadosamente controlada.

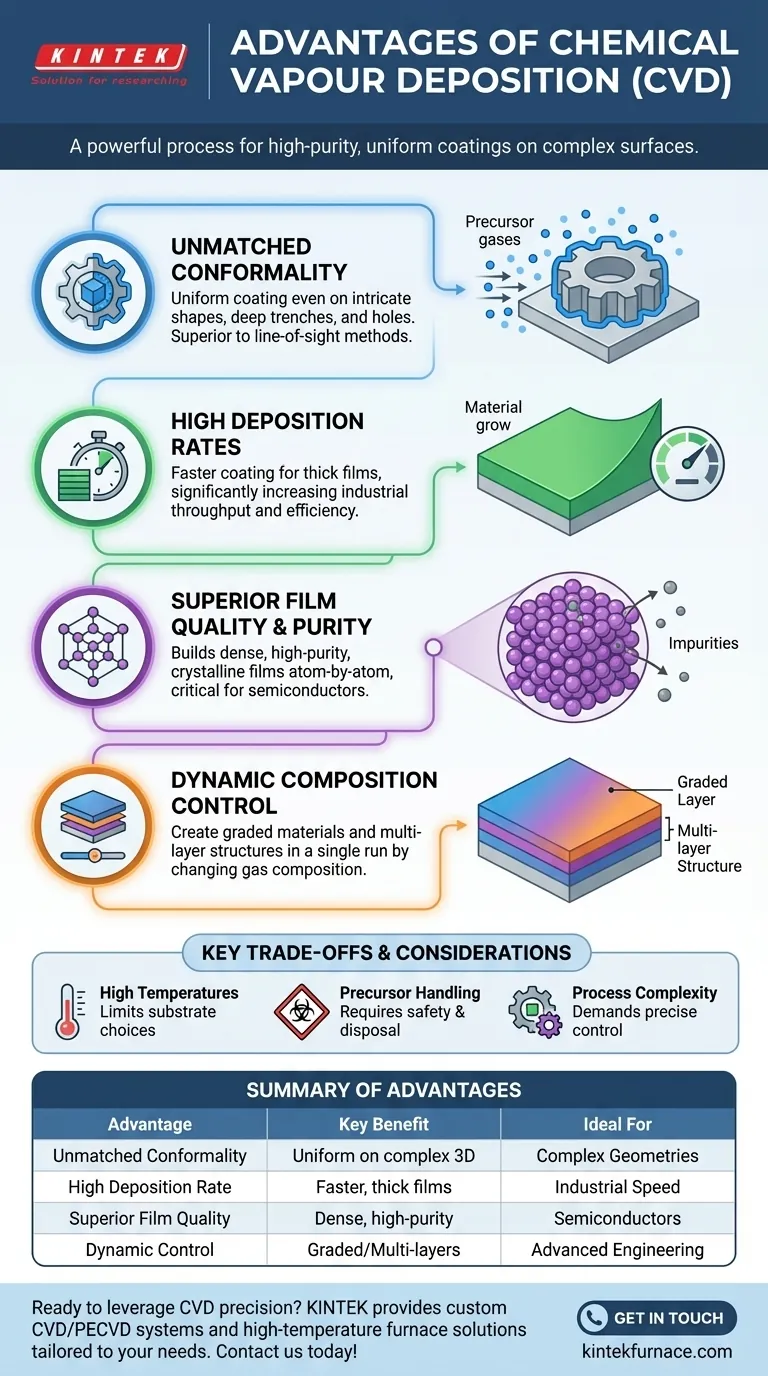

Las ventajas principales de la CVD explicadas

La naturaleza única de este proceso da lugar a varias ventajas significativas, lo que lo convierte en la opción preferida para muchas aplicaciones de alto rendimiento.

Conformidad inigualable en superficies complejas

Los gases precursores en un proceso CVD fluyen alrededor del sustrato, llegando a cada área expuesta. La reacción química ocurre donde las condiciones (como la temperatura) son las adecuadas.

Esto da como resultado un recubrimiento excepcionalmente conforme. El espesor de la película es muy uniforme, incluso dentro de zanjas profundas, orificios y en geometrías tridimensionales complejas. Esta es una ventaja importante sobre los métodos de línea de visión como la deposición física de vapor (PVD), que pueden tener dificultades para recubrir áreas sombreadas.

Altas tasas de deposición para la eficiencia

Los procesos CVD a menudo pueden depositar material mucho más rápido que muchas técnicas competidoras.

Esta alta tasa de deposición hace que la CVD sea económicamente viable para producir películas relativamente gruesas, reduciendo el tiempo de fabricación y aumentando el rendimiento para aplicaciones industriales.

Calidad y pureza superiores de la película

Debido a que la CVD construye una película átomo por átomo a través de una reacción química, puede producir materiales que son increíblemente densos, puros y tienen una estructura cristalina altamente ordenada.

Este control sobre la calidad de la película es fundamental en la industria de los semiconductores, donde incluso las impurezas o defectos estructurales mínimos en una película delgada pueden inutilizar un microchip.

Control dinámico sobre la composición del material

Durante una sola ejecución de deposición, la composición de los gases precursores puede cambiarse.

Esto permite la creación de materiales funcionalmente graduados, donde la composición cambia a lo largo del espesor de la película. También se pueden depositar capas distintas de diferentes materiales una encima de la otra sin romper el vacío, creando estructuras complejas de múltiples capas.

Comprendiendo las compensaciones

Ningún proceso es perfecto. Para tomar una decisión informada, es crucial comprender los desafíos asociados con la CVD.

Requisitos de alta temperatura

Muchos procesos CVD requieren altas temperaturas del sustrato, a menudo varios cientos de grados Celsius, para impulsar las reacciones químicas necesarias.

Esto puede limitar los tipos de materiales de sustrato que se pueden recubrir, ya que algunos plásticos u otros materiales sensibles a la temperatura pueden dañarse o derretirse.

Manipulación de precursores y subproductos

Los productos químicos precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos.

Los procedimientos adecuados de manipulación, almacenamiento y eliminación son fundamentales para la seguridad y el cumplimiento medioambiental. Del mismo modo, los subproductos gaseosos de la reacción deben tratarse de forma segura antes de ser ventilados.

Complejidad del proceso

Optimizar un proceso CVD implica una compleja interacción de variables, que incluyen la temperatura, la presión, los caudales de gas y la química de la cámara.

Lograr un proceso estable y repetible requiere una experiencia significativa y un equipo de control sofisticado. Si bien no siempre requiere un vacío ultra alto como algunos métodos, sigue siendo fundamentalmente un proceso basado en el vacío que exige un control preciso.

Tomar la decisión correcta para su aplicación

La selección del método de deposición adecuado depende completamente de los requisitos específicos de su proyecto.

- Si su objetivo principal es recubrir una pieza 3D compleja con una película uniforme: la excelente conformabilidad de la CVD la convierte en la opción superior.

- Si su objetivo principal es producir películas cristalinas de alta pureza para electrónica: la CVD ofrece el control a nivel atómico necesario para materiales de alto rendimiento.

- Si su objetivo principal es depositar una película gruesa de forma rápida y eficiente: las altas tasas de deposición de la CVD son una ventaja significativa.

- Si está recubriendo una superficie simple y plana y el costo es el factor principal: una técnica de línea de visión más simple como la pulverización catódica (un método PVD) podría ser más adecuada.

En última instancia, el poder de la CVD radica en su capacidad para traducir el control químico preciso en materiales funcionales de alto rendimiento.

Tabla resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Conformidad inigualable | Recubrimiento uniforme incluso en superficies 3D complejas, zanjas y orificios | Geometrías complejas que requieren una cobertura consistente |

| Alta tasa de deposición | Proceso de recubrimiento más rápido, lo que permite películas gruesas y alto rendimiento | Aplicaciones industriales que necesitan eficiencia y velocidad |

| Calidad y pureza superiores de la película | Películas densas, de alta pureza y cristalinas con defectos mínimos | Aplicaciones de semiconductores, electrónica y materiales de alto rendimiento |

| Control dinámico de la composición | Capacidad para crear materiales graduados y estructuras multicapa sin romper el vacío | Ingeniería de materiales avanzada y arquitecturas de películas complejas |

¿Listo para aprovechar la precisión de la CVD para sus necesidades avanzadas de recubrimiento?

En KINTEK, combinamos una I+D excepcional con la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos únicos. Nuestra línea de productos, que incluye hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para soportar una deposición uniforme y de alta pureza en superficies complejas. Con nuestras profundas capacidades de personalización, podemos ayudarle a lograr el control químico preciso necesario para una calidad y un rendimiento superiores de la película.

Contáctenos hoy para discutir cómo nuestras soluciones CVD pueden mejorar las capacidades de su laboratorio → Póngase en contacto

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura