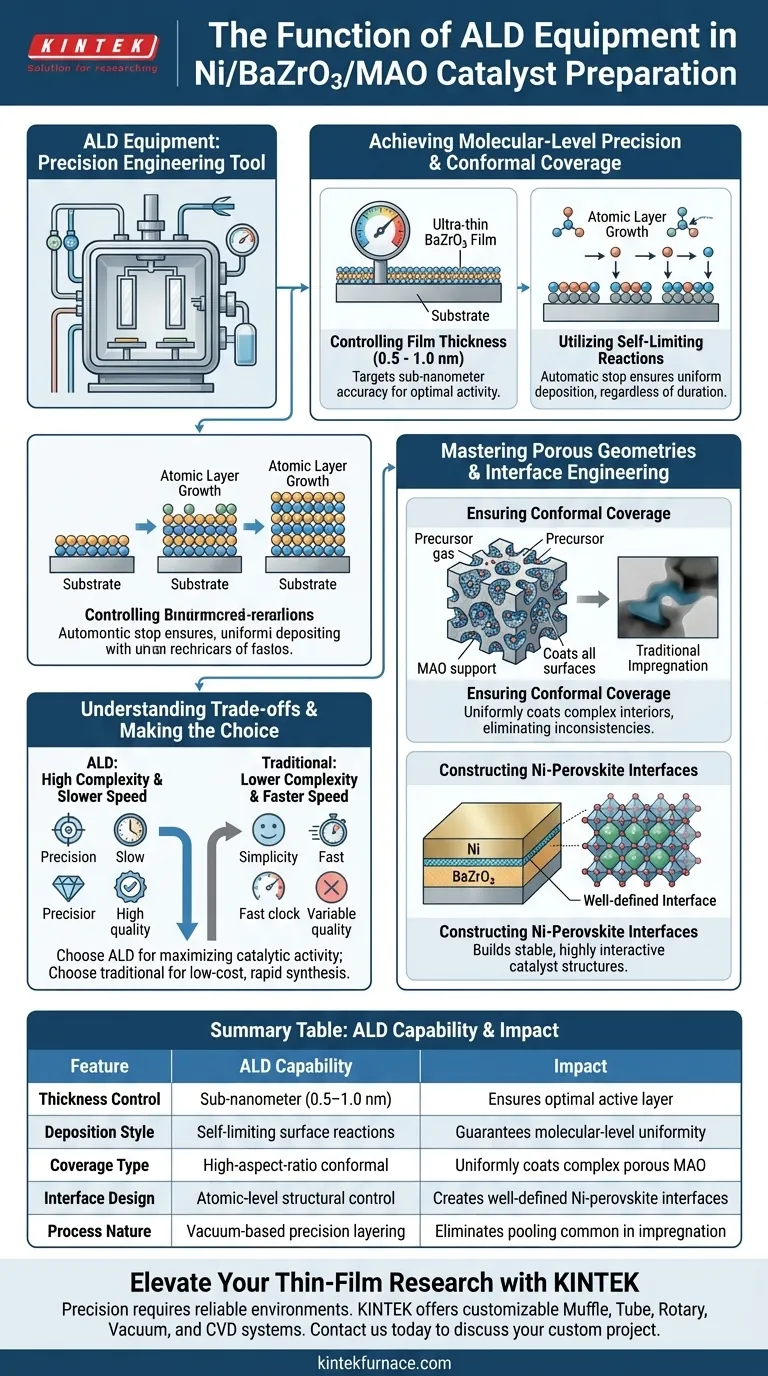

El equipo de Deposición de Capas Atómicas (ALD) funciona como una herramienta de ingeniería de precisión en la preparación de catalizadores Ni/BaZrO3/MAO. Su función principal es depositar películas ultrafinas y altamente continuas de BaZrO3 sobre soportes de MgAl2O4 (MAO) a través de reacciones químicas superficiales auto-limitantes. Al controlar estrictamente el espesor de la película entre 0.5 y 1.0 nm, el equipo garantiza un nivel de uniformidad molecular que los métodos de síntesis tradicionales no pueden lograr.

El valor fundamental del equipo ALD radica en su capacidad para crear una interfaz perfectamente conformada en estructuras porosas complejas. Al reemplazar la impregnación aleatoria con la deposición controlada por capas atómicas, permite la construcción de interfaces Ni-perovskita bien definidas, esenciales para un rendimiento catalítico óptimo.

Logrando Precisión a Nivel Molecular

Controlando el Espesor de la Película

La capacidad definitoria del equipo ALD es su habilidad para regular el espesor del recubrimiento con una precisión subnanométrica.

Para este catalizador específico, el equipo apunta a una ventana precisa entre 0.5 y 1.0 nm. Esto asegura que la capa de BaZrO3 sea lo suficientemente delgada para permanecer activa, pero lo suficientemente continua para funcionar eficazmente.

Utilizando Reacciones Auto-limitantes

El equipo opera utilizando reacciones químicas superficiales auto-limitantes.

Este mecanismo asegura que una vez que una superficie está completamente recubierta con una sola capa atómica, la reacción se detiene automáticamente. Esto previene la acumulación desigual y garantiza que la deposición sea uniforme, independientemente de la duración de la reacción.

Dominando Geometrías Porosas

Asegurando Cobertura Conformada

Uno de los desafíos más significativos en la preparación de catalizadores es recubrir soportes complejos y porosos como el MAO.

El equipo ALD supera esto al permitir que los gases precursores penetren profundamente en la arquitectura porosa. Recubre las superficies internas tan uniformemente como las externas, asegurando una cobertura conformada en toda la estructura del soporte.

Superioridad sobre la Impregnación

Los métodos de impregnación tradicionales a menudo resultan en acumulación desigual o cobertura incompleta dentro de los poros.

En contraste, el equipo ALD asegura una distribución uniforme a nivel molecular de los componentes activos. Esto elimina las inconsistencias estructurales que podrían llevar a puntos débiles o a una eficiencia reducida en el catalizador final.

Diseñando la Interfaz del Catalizador

Construyendo Interfaces Ni-Perovskita

El objetivo final de usar ALD en este contexto es crear una relación específica entre el níquel (Ni) y la estructura de perovskita.

El equipo facilita la construcción de interfaces Ni-perovskita bien definidas. Al asegurar que la película de BaZrO3 sea continua y uniforme, el equipo sienta las bases para una estructura catalítica estable y altamente interactiva.

Comprendiendo las Compensaciones

Complejidad vs. Simplicidad

Si bien ALD ofrece una calidad superior, introduce una complejidad significativamente mayor en comparación con los métodos tradicionales.

La impregnación tradicional es generalmente más rápida y requiere hardware menos sofisticado. ALD requiere equipo especializado capaz de gestionar condiciones de vacío y pulsos de precursores precisos.

Velocidad del Proceso

La naturaleza auto-limitante de ALD, si bien es beneficiosa para la precisión, restringe inherentemente la velocidad de producción.

Construir una película capa por capa es un proceso que consume mucho tiempo. Esto hace que ALD sea menos adecuado para la producción a granel rápida y de alto volumen donde la precisión molecular no es un requisito crítico.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es maximizar la actividad catalítica: Confíe en ALD para asegurar una cobertura conformada y una interacción óptima en la interfaz Ni-perovskita.

- Si su enfoque principal es la síntesis rápida y de bajo costo: Reconozca que la impregnación tradicional ofrece velocidad pero sacrifica la uniformidad molecular proporcionada por ALD.

El equipo ALD transforma la preparación de catalizadores de un proceso de mezcla a granel en un ejercicio de arquitectura atómica precisa.

Tabla Resumen:

| Característica | Capacidad del Equipo ALD | Impacto en el Rendimiento del Catalizador |

|---|---|---|

| Control de Espesor | Subnanométrico (0.5–1.0 nm) | Asegura el espesor óptimo de la capa activa |

| Estilo de Deposición | Reacciones superficiales auto-limitantes | Garantiza uniformidad a nivel molecular |

| Tipo de Cobertura | Recubrimiento conformado de alta relación de aspecto | Recubre uniformemente soportes MAO porosos complejos |

| Diseño de Interfaz | Control estructural a nivel atómico | Crea interfaces Ni-perovskita bien definidas |

| Naturaleza del Proceso | Capas de precisión basadas en vacío | Elimina la acumulación común en la impregnación |

Mejore su Investigación de Películas Delgadas con KINTEK

La precisión a escala atómica requiere entornos de alta temperatura y vacío fiables. En KINTEK, empoderamos a investigadores y fabricantes con soluciones de laboratorio de vanguardia. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos especializados de alta temperatura, todos totalmente personalizables para satisfacer las demandas únicas de sus flujos de trabajo de síntesis de catalizadores y relacionados con ALD.

¿Listo para transformar su ingeniería de materiales con precisión a nivel molecular? Contáctenos hoy mismo para discutir su proyecto personalizado y vea cómo nuestra experiencia puede impulsar su próximo avance.

Guía Visual

Referencias

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas clave de los recubrimientos CVD? Lograr una durabilidad y uniformidad superiores para piezas complejas

- ¿Cuál es el proceso de deposición química de vapor a baja presión? Logre una uniformidad y pureza superiores en películas delgadas

- ¿Cuál es el principio de funcionamiento de un monitor de espesor de cristal de cuarzo? Logre un control preciso de películas delgadas de ZTO

- ¿Cómo difiere la deposición química de vapor (CVD) de la deposición física de vapor (PVD)? Elija el proceso de película delgada adecuado

- ¿Qué tipos de materiales se pueden depositar utilizando CVD? Explore películas delgadas versátiles para aplicaciones avanzadas

- ¿Cuáles son las ventajas estructurales de un sistema AP-SCVD personalizado? Producción de películas delgadas de WO3 de alto rendimiento

- ¿Por qué se prefiere el gas H2S diluido sobre el azufre sólido para la síntesis de MoS2/WS2? Control y uniformidad de CVD de precisión

- ¿Cuáles son las aplicaciones industriales de los sistemas CVD? Desbloquee películas delgadas de alto rendimiento para su industria