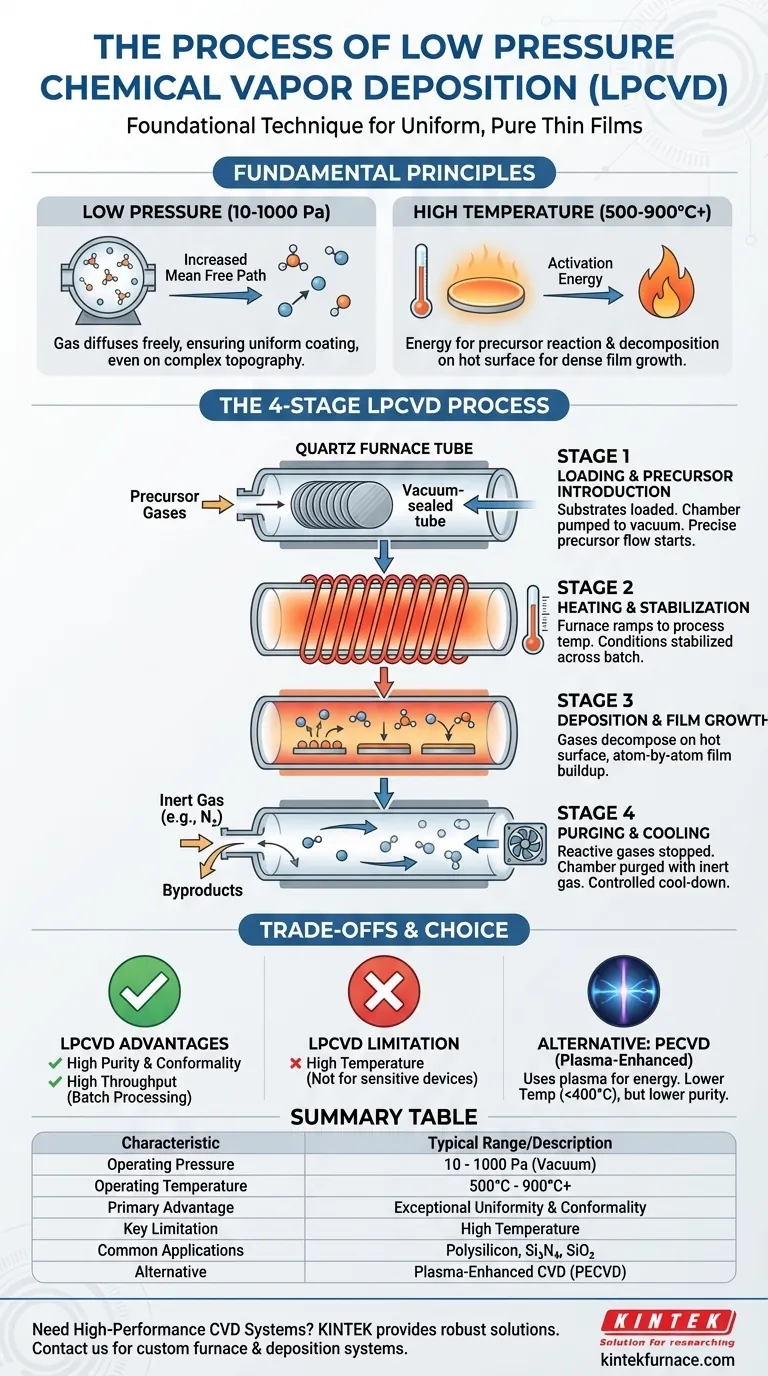

En esencia, el proceso de Deposición Química de Vapor a Baja Presión (LPCVD) implica cuatro etapas clave. Primero, se introducen gases precursores en una cámara de vacío que contiene el material a recubrir (el sustrato). Segundo, la cámara se calienta a una temperatura alta, proporcionando la energía necesaria para una reacción química. Tercero, estos gases reaccionan y se descomponen en la superficie caliente del sustrato, formando una película delgada sólida y de alta pureza. Finalmente, la cámara se purga de gases no reaccionados y se enfría.

La Deposición Química de Vapor a Baja Presión es una técnica fundamental en la fabricación de semiconductores, valorada por una razón principal: el control. Al combinar altas temperaturas con muy baja presión, la LPCVD permite el crecimiento de películas delgadas excepcionalmente uniformes y puras, incluso en grandes lotes de sustratos con topografías de superficie complejas.

Los Principios Fundamentales de la LPCVD

Para comprender verdaderamente el proceso, debemos analizar las dos condiciones ambientales centrales que lo definen: baja presión y alta temperatura. Estos no son ajustes arbitrarios; se controlan con precisión para lograr propiedades de material específicas.

Por qué la Baja Presión es Crítica

El aspecto de "baja presión" de la LPCVD es clave para su ventaja más significativa: la uniformidad. Operar en vacío (típicamente 10-1000 Pa) aumenta drásticamente el camino libre medio de las moléculas de gas.

Esto significa que las partículas de gas viajan mucho más lejos antes de chocar entre sí. Como resultado, pueden difundirse de manera más libre y uniforme por toda la cámara, recubriendo todas las superficies del sustrato —e incluso múltiples sustratos apilados verticalmente— con una consistencia excepcional.

El Papel de la Alta Temperatura

La LPCVD es un proceso impulsado térmicamente. Las altas temperaturas, que a menudo oscilan entre 500 °C y más de 900 °C, proporcionan la energía de activación necesaria para que los gases precursores reaccionen químicamente y se descompongan.

Esta reacción ocurre principalmente en la superficie caliente del sustrato, no en la fase gaseosa. Esta reacción controlada por la superficie es lo que permite el crecimiento lento, ordenado, átomo por átomo, de una película densa y de alta calidad.

¿Qué son los Gases Precursores?

Los precursores son los bloques de construcción de la película. Son compuestos químicos volátiles que contienen los elementos que se desean depositar.

Por ejemplo, para depositar una película de nitruro de silicio (Si₃N₄), se podrían usar diclorosilano (SiH₂Cl₂) y amoníaco (NH₃) como gases precursores. A altas temperaturas, estos gases reaccionan para formar nitruro de silicio sólido en el sustrato, y los subproductos gaseosos se bombean hacia afuera.

Las Cuatro Etapas del Proceso LPCVD

El proceso LPCVD se ejecuta en una secuencia altamente controlada y automatizada dentro de un horno, típicamente un tubo de cuarzo largo.

Etapa 1: Carga e Introducción del Precursor

Las obleas u otros sustratos se cargan en el horno. Luego, la cámara se sella y se bombea hasta alcanzar su baja presión objetivo. Una vez que el vacío es estable, se introduce un flujo preciso de gases precursores en la cámara.

Etapa 2: Calentamiento y Estabilización

El horno alcanza la temperatura exacta del proceso. Esta temperatura debe mantenerse increíblemente estable —a menudo dentro de una fracción de grado— a lo largo de toda la longitud del horno para asegurar que cada sustrato experimente condiciones idénticas para un crecimiento uniforme de la película.

Etapa 3: Deposición y Crecimiento de la Película

Con la temperatura y el flujo de gas estables, comienza la deposición. Los gases precursores se descomponen en las superficies calientes del sustrato, construyendo gradualmente la película delgada deseada. Esta etapa puede durar desde minutos hasta horas, dependiendo del material y el espesor deseado, que puede variar desde unos pocos nanómetros hasta varios micrómetros.

Etapa 4: Purga y Enfriamiento

Una vez que se alcanza el espesor objetivo, se detiene el flujo de gases precursores reactivos. Se utiliza un gas inerte, como nitrógeno, para purgar la cámara, eliminando cualquier gas no reaccionado y subproductos de la reacción. Luego, el horno comienza una secuencia de enfriamiento controlada antes de que los sustratos terminados puedan retirarse de forma segura.

Comprendiendo las Compensaciones

La LPCVD es una técnica potente y ampliamente utilizada, pero no es la solución para todas las aplicaciones. Comprender sus ventajas y limitaciones es clave para usarla de manera efectiva.

Ventaja: Pureza y Conformidad de la Película

Debido a que la LPCVD es un proceso puramente térmico, produce películas con muy alta pureza y baja tensión interna. Su capacidad para recubrir uniformemente zanjas y estructuras complejas de alta relación de aspecto —una propiedad conocida como conformidad— es sobresaliente y una razón principal para su uso.

Ventaja: Alto Rendimiento

Los hornos LPCVD son sistemas por lotes, capaces de procesar de 100 a 200 obleas simultáneamente. Esto hace que el proceso sea extremadamente rentable para la fabricación de alto volumen de capas fundamentales como polisilicio, nitruro de silicio y dióxido de silicio.

Limitación: Alta Temperatura

El principal inconveniente de la LPCVD es su alta temperatura de funcionamiento. Estas temperaturas pueden dañar o alterar estructuras previamente fabricadas en un dispositivo, como las interconexiones de aluminio. Esto hace que la LPCVD no sea adecuada para los pasos de deposición que ocurren tarde en el proceso de fabricación.

Alternativa: CVD Mejorada por Plasma (PECVD)

Para aplicaciones sensibles a la temperatura, a menudo se utiliza la CVD Mejorada por Plasma (PECVD). La PECVD utiliza un campo eléctrico para crear plasma, que proporciona la energía para la reacción. Esto permite que la deposición ocurra a temperaturas mucho más bajas (típicamente < 400 °C), pero a menudo a costa de una menor pureza y conformidad de la película en comparación con la LPCVD.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con los requisitos del material y las limitaciones del dispositivo.

- Si su enfoque principal es la máxima pureza y cobertura uniforme en topografías complejas: la LPCVD es la opción superior para sustratos térmicamente estables.

- Si su enfoque principal es depositar una película en un dispositivo sensible a la temperatura: un proceso de menor temperatura como la PECVD es la alternativa necesaria.

- Si su enfoque principal es la producción rentable y de alto volumen de películas fundamentales: la capacidad de procesamiento por lotes de la LPCVD la convierte en una potencia económica.

Comprender estos principios básicos le permite ir más allá de simplemente conocer los pasos de un proceso para tomar decisiones de ingeniería informadas.

Tabla Resumen:

| Característica Clave del Proceso LPCVD | Rango Típico / Descripción |

|---|---|

| Presión de Operación | 10 - 1000 Pa (Vacío) |

| Temperatura de Operación | 500°C - 900°C+ |

| Ventaja Principal | Excepcional Uniformidad y Conformidad de la Película |

| Limitación Clave | Alta Temperatura (No apto para sustratos sensibles a la temperatura) |

| Aplicaciones Comunes | Deposición de Polisilicio, Nitruro de Silicio, Dióxido de Silicio |

| Alternativa para Necesidades de Baja Temperatura | CVD Mejorada por Plasma (PECVD) |

¿Necesita un sistema LPCVD o PECVD de alto rendimiento para su laboratorio?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a los laboratorios de semiconductores y materiales avanzados soluciones robustas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Tubulares, Sistemas CVD/PECVD y Hornos de Vacío y Atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite la máxima pureza de película con LPCVD o deposición a baja temperatura con PECVD.

Contacte a nuestros expertos hoy para discutir cómo podemos adaptar una solución para sus desafíos de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas