En esencia, la Deposición Química de Vapor (CVD) es un sofisticado proceso de fabricación utilizado para hacer crecer una película delgada sólida de alta calidad en la superficie de un material, conocido como sustrato. Esto se logra introduciendo gases precursores en una cámara, los cuales luego experimentan una reacción química para depositar el material deseado sobre ese sustrato. Su función principal es crear recubrimientos extremadamente puros, duraderos y controlados con precisión que mejoran las propiedades de un material para aplicaciones industriales exigentes.

La Deposición Química de Vapor no es simplemente una técnica de recubrimiento; es un proceso fundamental para la ingeniería de materiales a nivel molecular. Permite la creación de capas ultrafinas de alto rendimiento que son esenciales para la electrónica moderna, los sistemas de energía y las superficies protectoras.

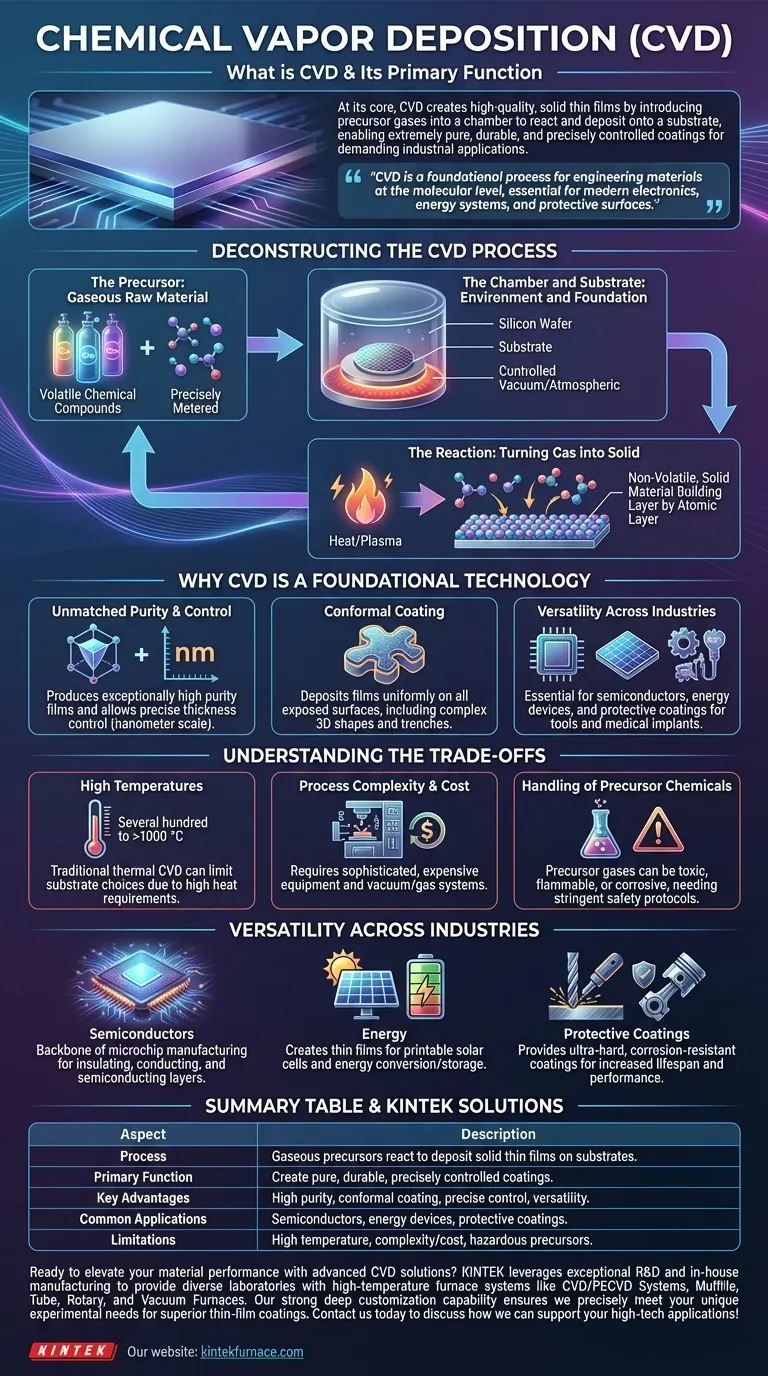

Desglosando el Proceso CVD

Para comprender verdaderamente la CVD, debemos desglosarla en sus componentes fundamentales. Todo el proceso ocurre dentro de un entorno altamente controlado para garantizar la pureza y calidad de la película final.

El Precursor: La Materia Prima Gaseosa

El proceso comienza con uno o más gases precursores. Estos son compuestos químicos volátiles que contienen los átomos del material que se desea depositar.

Estos gases se dosifican con precisión y se introducen en una cámara de reacción. La elección del precursor es crítica, ya que determina la composición de la película final y las condiciones requeridas para la reacción.

La Cámara y el Sustrato: El Entorno y la Base

El sustrato es el objeto o material sobre el cual se hará crecer la película. Esto podría ser una oblea de silicio para un microchip, un implante médico o una herramienta de máquina.

El sustrato se coloca dentro de una cámara de reacción sellada, que a menudo es una cámara de vacío. Este entorno controlado previene la contaminación de gases atmosféricos no deseados y permite un control preciso sobre la presión y la temperatura.

La Reacción: Transformando Gas en Sólido

Para iniciar la deposición, se introduce energía en la cámara, típicamente en forma de calor elevado (CVD térmico) o plasma (CVD asistido por plasma).

Esta energía hace que los gases precursores se descompongan o reaccionen entre sí en la superficie calentada del sustrato. Esta reacción química da como resultado la formación de un material sólido no volátil que se une directamente al sustrato, construyendo capa por capa atómica.

Por Qué la CVD es una Tecnología Fundamental

La CVD no es solo una de muchas opciones de recubrimiento; sus capacidades únicas la hacen indispensable en varios campos de alta tecnología. Su valor reside en la calidad y precisión que ofrece.

Pureza y Control Inigualables

Debido a que la CVD es un proceso químico construido a partir de un estado gaseoso, puede producir películas de pureza excepcionalmente alta y calidad estructural, incluyendo películas de monocristal.

El grosor de la película depositada se puede controlar con extrema precisión, a menudo hasta la escala nanométrica, simplemente gestionando el tiempo de deposición, el flujo de gas y la temperatura.

Recubrimiento Conforme: Cubriendo Cada Superficie

Una ventaja clave de la CVD es su capacidad para producir recubrimientos conformes. Esto significa que la película se deposita uniformemente en todas las superficies expuestas del sustrato, incluyendo formas complejas tridimensionales y zanjas profundas.

Esta cobertura completa es crítica para proteger las piezas de la corrosión y para asegurar el funcionamiento adecuado de los componentes electrónicos microscópicos.

Versatilidad en Diversas Industrias

Las aplicaciones de la CVD son vastas y crecientes:

- Semiconductores: Es la columna vertebral de la fabricación de microchips, utilizada para depositar las capas aislantes, conductoras y semiconductoras en obleas de silicio.

- Energía: Se utiliza para crear películas delgadas para células solares imprimibles y otros dispositivos de conversión y almacenamiento de energía.

- Recubrimientos Protectores: Crea recubrimientos ultraduros y resistentes a la corrosión para herramientas de corte, piezas de motor e implantes médicos para aumentar drásticamente su vida útil y rendimiento.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la CVD no es una solución universal. Reconocer sus limitaciones es clave para usarla eficazmente.

Requisito de Altas Temperaturas

La CVD térmica tradicional a menudo requiere temperaturas muy altas (varios cientos a más de mil grados Celsius) para impulsar las reacciones químicas.

Esto puede limitar los tipos de materiales de sustrato que se pueden usar, ya que muchos polímeros o metales de bajo punto de fusión no pueden soportar tal calor sin dañarse. Las variaciones asistidas por plasma pueden reducir esta temperatura, pero añaden complejidad.

Complejidad y Costo del Proceso

Los sistemas CVD son equipos complejos y costosos. Requieren sistemas sofisticados de vacío, manejo de gases y control de temperatura.

Este alto costo de capital significa que la CVD se reserva típicamente para aplicaciones donde los beneficios de rendimiento de la película de alta calidad justifican la inversión.

Manejo de Químicos Precursores

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. El proceso requiere estrictos protocolos de seguridad para el almacenamiento, manejo y eliminación de estos químicos y sus subproductos.

Tomando la Decisión Correcta para su Objetivo

La selección de CVD depende completamente de si sus beneficios únicos se alinean con su objetivo principal.

- Si su enfoque principal es la electrónica avanzada: La CVD es innegociable para construir las capas delgadas ultra-puras y precisamente controladas requeridas para los semiconductores modernos.

- Si su enfoque principal es la durabilidad extrema del material: La CVD proporciona recubrimientos superiores duros, resistentes al desgaste y a la corrosión para componentes mecánicos críticos.

- Si su enfoque principal es la óptica o energía de próxima generación: La CVD es una tecnología habilitadora clave para producir las películas de alto rendimiento necesarias para células solares, LEDs y lentes especializados.

En última instancia, comprender la Deposición Química de Vapor es comprender cómo diseñamos y construimos los materiales de alto rendimiento que definen la tecnología moderna.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Los precursores gaseosos reaccionan en una cámara para depositar películas delgadas sólidas sobre sustratos. |

| Función Principal | Crear recubrimientos puros, duraderos y controlados con precisión para mejorar las propiedades de los materiales. |

| Ventajas Clave | Alta pureza, control preciso del espesor, recubrimiento conforme, versatilidad en diversas industrias. |

| Aplicaciones Comunes | Semiconductores, dispositivos de energía, recubrimientos protectores para herramientas e implantes. |

| Limitaciones | Altas temperaturas, complejidad del proceso, costo y manejo de precursores peligrosos. |

¿Listo para elevar el rendimiento de su material con soluciones CVD avanzadas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura como sistemas CVD/PECVD, hornos de mufla, de tubo, rotativos, y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para recubrimientos de película delgada superiores. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alta tecnología.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases