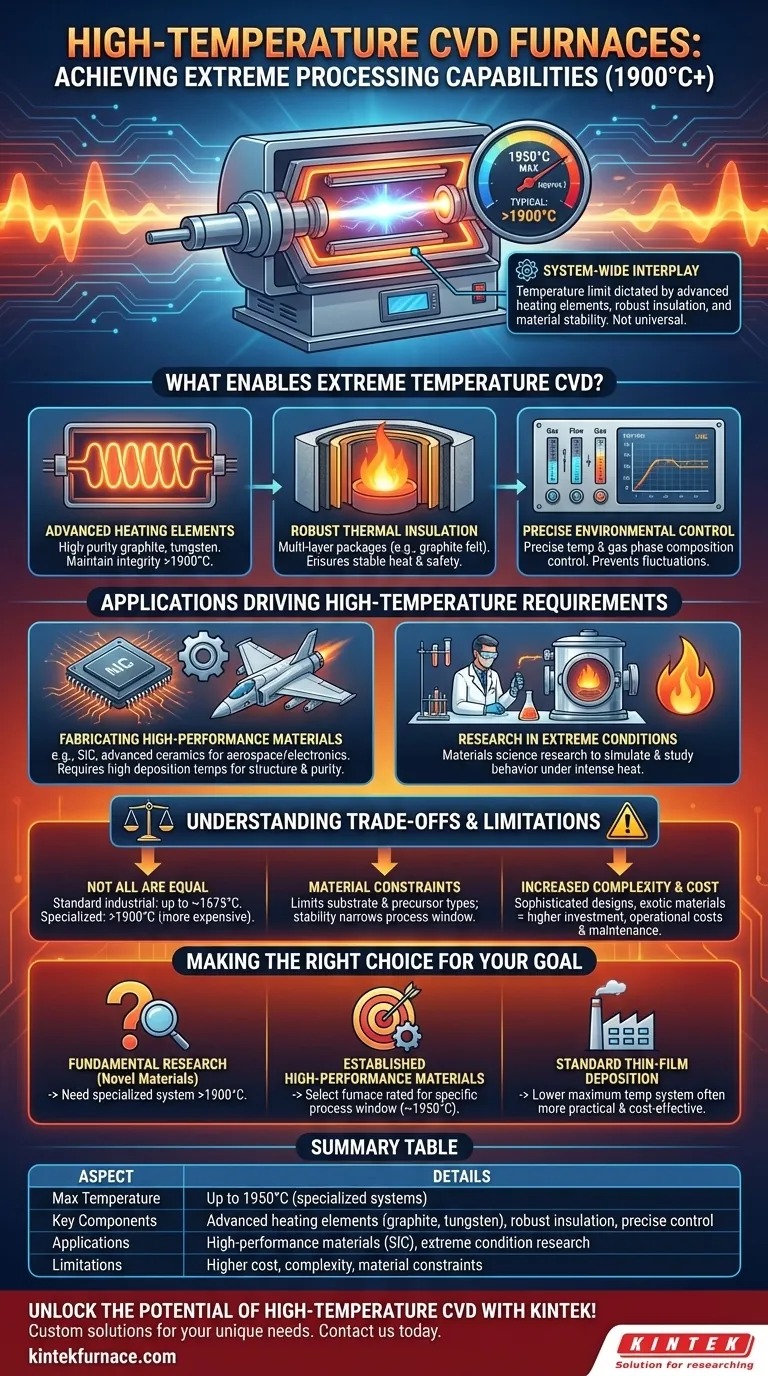

En aplicaciones especializadas, los hornos de deposición química de vapor (CVD) pueden operar a temperaturas extremas, alcanzando típicamente más de 1900 °C. Ciertos sistemas altamente avanzados están diseñados para alcanzar temperaturas de hasta aproximadamente 1950 °C, lo que permite la fabricación de materiales de próxima generación en condiciones de procesamiento severas.

Si bien los hornos CVD especializados pueden operar por encima de los 1900 °C, esta capacidad no es universal. El límite de temperatura real está dictado por una interacción de todo el sistema de elementos calefactores avanzados, aislamiento robusto y la estabilidad química de los materiales que se procesan.

¿Qué permite el CVD a temperatura extrema?

Alcanzar y mantener temperaturas cercanas a los 2000 °C no es una tarea sencilla. Requiere un horno diseñado desde cero con componentes especializados y sistemas de control precisos para gestionar un entorno térmico tan exigente.

Elementos Calefactores Avanzados

Los elementos calefactores estándar no pueden soportar estas temperaturas. Los hornos CVD especializados se basan en materiales como grafito de alta pureza o tungsteno, que mantienen su integridad estructural y eficiencia de calentamiento muy por encima de los 1900 °C.

Aislamiento Térmico Robusto

Para mantener un calor estable y uniforme y proteger el equipo circundante, estos hornos utilizan paquetes de aislamiento multicapa hechos de fieltro de grafito u otros materiales refractarios avanzados. Esto garantiza la eficiencia energética y la seguridad operativa.

Control Ambiental Preciso

La alta temperatura es solo una parte de la ecuación. El sistema también debe proporcionar un control de temperatura preciso y gestionar una composición de fase gaseosa controlable. Esto evita fluctuaciones de temperatura y asegura que los gases precursores reaccionen como se espera, lo cual es fundamental para crear películas delgadas uniformes y de alta calidad.

Aplicaciones que Impulsan Requisitos de Alta Temperatura

La necesidad de temperaturas tan extremas es impulsada por la síntesis de materiales con propiedades excepcionales que no se pueden formar en condiciones normales.

Fabricación de Materiales de Alto Rendimiento

Materiales como ciertas cerámicas avanzadas, carburo de silicio (SiC) y otros compuestos para la industria aeroespacial o la electrónica de alta potencia requieren temperaturas de deposición extremadamente altas para lograr la estructura cristalina y la pureza deseadas.

Investigación en Condiciones Extremas

Estos hornos son herramientas invaluables para la investigación en ciencia de materiales. Permiten a los científicos simular entornos extremos y estudiar cómo se comportan y forman los materiales bajo condiciones de calor intenso y presión controlada.

Comprender las Compensaciones y Limitaciones

Aunque impresionantes, estas capacidades de alta temperatura conllevan importantes restricciones que deben entenderse antes de seleccionar un sistema.

No Todos los Hornos CVD Son Iguales

Es fundamental distinguir entre hornos estándar y especializados. Muchos sistemas CVD industriales operan a temperaturas máximas más bajas, y algunos alcanzan hasta 1675 °C. La capacidad de superar los 1900 °C es una característica de equipos altamente especializados y, a menudo, más caros.

Restricciones de Materiales y Procesos

El calor extremo limita los tipos de sustratos y gases precursores que se pueden utilizar. Muchos materiales no son estables a estas temperaturas, lo que reduce significativamente la ventana de proceso. La elección del horno depende fundamentalmente del material que se procesa.

Mayor Complejidad y Costo

Los hornos capaces de alcanzar estas temperaturas requieren diseños más sofisticados, materiales exóticos y sistemas de seguridad avanzados. Esto resulta en una mayor inversión inicial, mayores costos operativos y protocolos de mantenimiento más exigentes.

Tomar la Decisión Correcta para su Objetivo

Elegir un horno requiere hacer coincidir su capacidad térmica con sus objetivos específicos de material y proceso.

- Si su enfoque principal es la investigación fundamental sobre materiales novedosos: Es probable que necesite un sistema especializado capaz de alcanzar o superar los 1900 °C para explorar la síntesis bajo condiciones extremas.

- Si su enfoque principal es la producción de materiales de alto rendimiento establecidos: Seleccione un horno clasificado específicamente para la ventana de proceso conocida de ese material, lo que puede requerir temperaturas cercanas a los 1950 °C.

- Si su enfoque principal es la deposición de película delgada estándar: Un horno con una temperatura máxima más baja suele ser más práctico, confiable y rentable para su aplicación.

En última instancia, la capacidad de temperatura del horno es una herramienta crítica que debe alinearse con precisión con sus objetivos de ciencia de materiales.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Temperatura Máx. | Hasta 1950 °C para sistemas especializados |

| Componentes Clave | Elementos calefactores avanzados (p. ej., grafito, tungsteno), aislamiento robusto (p. ej., fieltro de grafito), control ambiental preciso |

| Aplicaciones | Fabricación de materiales de alto rendimiento (p. ej., SiC, cerámicas avanzadas), investigación en condiciones extremas |

| Limitaciones | Mayor costo, mayor complejidad, restricciones de estabilidad de materiales |

¡Desbloquee el potencial del CVD de alta temperatura para su laboratorio con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas como sistemas CVD/PECVD, mufla, tubo, rotatorios, vacío y hornos de atmósfera, adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza un rendimiento preciso para la ciencia de materiales y aplicaciones industriales. Contáctenos hoy para discutir cómo nuestros hornos pueden elevar su investigación y producción.

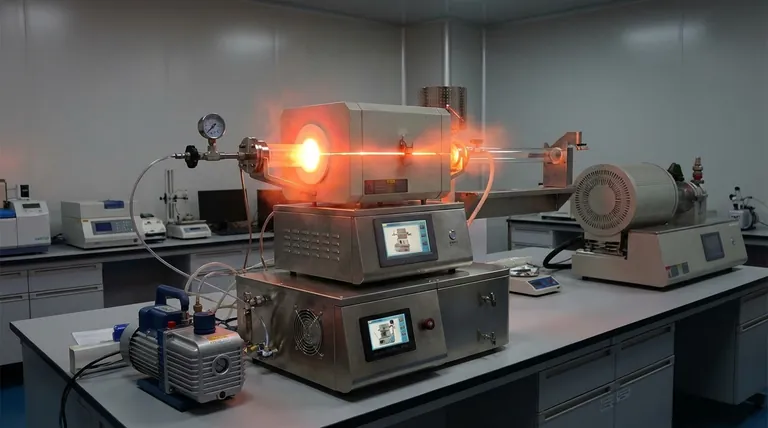

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más