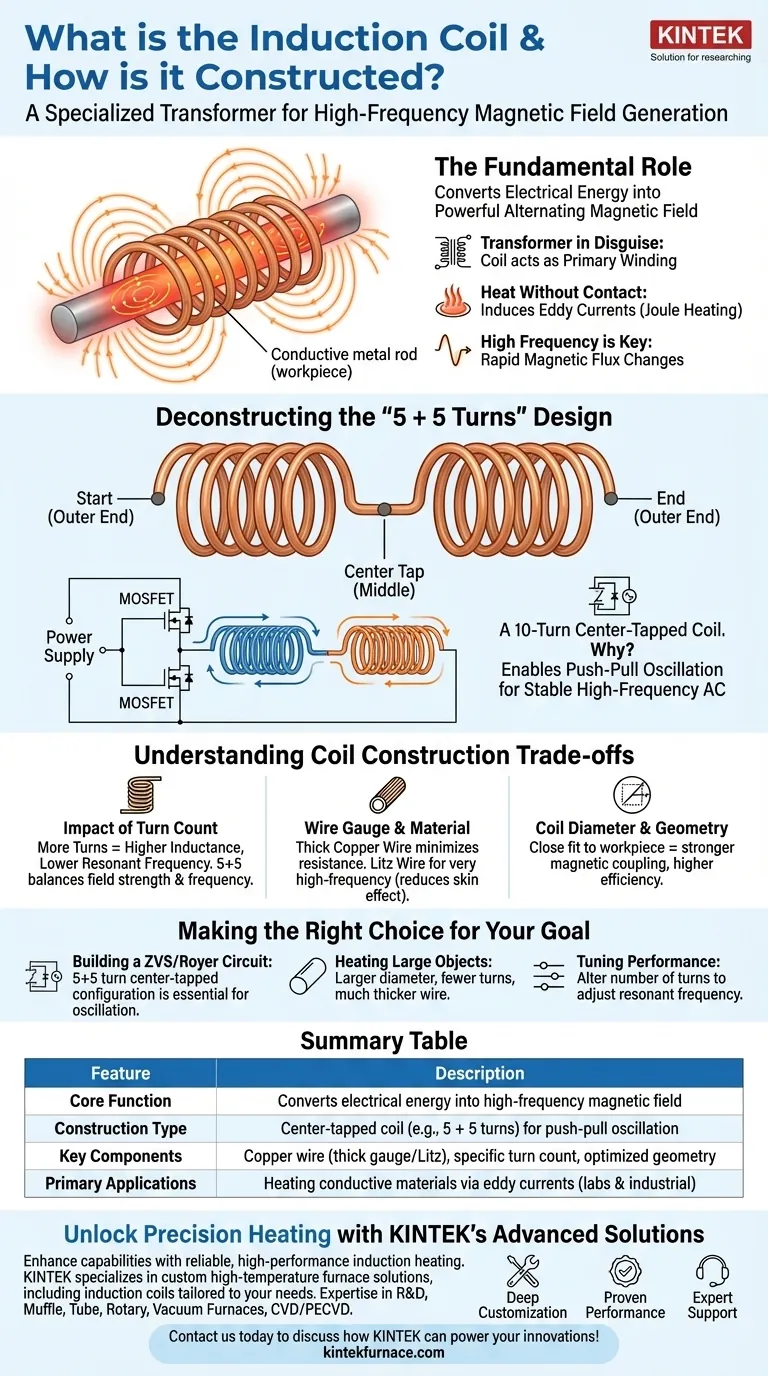

En su esencia, una bobina de inducción es un transformador especializado que convierte la energía eléctrica en un potente campo magnético alterno. En el circuito descrito, su construcción como una bobina de "5 + 5 vueltas" indica que es una bobina con derivación central, un diseño específico crítico para crear la corriente alterna de alta frecuencia necesaria para el calentamiento por inducción.

La especificación de "5 + 5 vueltas" no es simplemente una bobina de 10 vueltas. Describe una bobina con derivación central con dos secciones idénticas de 5 vueltas. Este diseño es el motor de la oscilación en muchos circuitos de calentadores por inducción, lo que permite una acción de "push-pull" que genera el campo magnético de alta frecuencia requerido.

El papel fundamental de la bobina de inducción

Una bobina de inducción es el componente activo que realiza el calentamiento. Opera bajo el principio de inducción electromagnética, transfiriendo energía a la pieza de trabajo sin ningún contacto físico.

Un transformador disfrazado

La bobina actúa como el devanado primario de un transformador. Cuando una corriente alterna de alta frecuencia fluye a través de ella, genera un campo magnético que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Generación de calor sin contacto

Cuando se coloca un material conductor (como una pieza de acero) dentro de este campo magnético, el campo induce potentes corrientes eléctricas dentro del metal, conocidas como corrientes de Foucault. La resistencia inherente del metal al flujo de estas corrientes genera un calor inmenso, un fenómeno llamado calentamiento Joule.

La importancia de la alta frecuencia

Este proceso solo es eficiente a altas frecuencias. Un campo magnético estático o de cambio lento induciría una corriente insignificante. Los calentadores por inducción suelen operar a decenas o cientos de kilohercios para crear los rápidos cambios de flujo magnético necesarios para un calentamiento intenso.

Deconstruyendo el diseño de "5 + 5 vueltas"

La instrucción de "5 + 5 vueltas" es un plano preciso para un tipo muy específico de construcción de bobina esencial para los circuitos de calentadores autooscilantes comunes.

¿Qué es una bobina con derivación central?

Esta especificación describe una bobina con un total de 10 vueltas, pero con un punto de conexión —la "derivación"— hecho exactamente en el medio, después de las primeras 5 vueltas. Se tienen tres puntos de conexión: el inicio, el medio (derivación central) y el final.

Por qué el circuito necesita una derivación central

En diseños populares de calentadores por inducción como un controlador ZVS (Zero Voltage Switching), la derivación central se conecta típicamente a la fuente de alimentación positiva. Los dos extremos exteriores de la bobina se conectan luego a interruptores electrónicos, como MOSFETs.

Cómo permite la oscilación

Esta configuración crea un sistema push-pull. El circuito de control conmuta rápidamente la energía entre las dos secciones de 5 vueltas. Primero, la corriente fluye a través de una mitad de la bobina, y luego a través de la otra, en una oscilación continua de ida y vuelta. Esta acción es lo que genera la CA estable de alta frecuencia requerida para el proceso de inducción.

Comprendiendo las compensaciones en la construcción de bobinas

El diseño de la bobina de trabajo no es arbitrario. Cada parámetro afecta el rendimiento, la eficiencia y la seguridad del calentador.

El impacto del número de vueltas

El número de vueltas influye directamente en la inductancia de la bobina. Más vueltas crean un campo magnético más fuerte pero también reducen la frecuencia resonante del circuito. El diseño "5 + 5" es un punto de partida común que equilibra la fuerza del campo y una frecuencia de operación suficientemente alta para el calentamiento de uso general.

Calibre y material del cable

La bobina debe transportar corrientes muy altas. Usar un cable de cobre grueso (un número de calibre bajo) es esencial para minimizar la resistencia y evitar que la propia bobina se sobrecaliente. Para aplicaciones de muy alta frecuencia, se puede usar un cable Litz especializado para superar las pérdidas por el "efecto piel".

Diámetro y geometría de la bobina

La bobina debe tener un tamaño que se ajuste estrechamente a la pieza de trabajo. Una gran brecha entre la bobina y la pieza de trabajo resulta en un acoplamiento magnético más débil y un calentamiento significativamente menos eficiente. La forma de la bobina también se puede cambiar para concentrar el campo magnético en un área específica.

Tomando la decisión correcta para su objetivo

La construcción de su bobina de inducción debe coincidir con el diseño del circuito y su objetivo de calentamiento.

- Si su enfoque principal es construir un circuito ZVS o Royer: La configuración de derivación central de "5 + 5 vueltas" es un requisito fundamental para que el circuito oscile correctamente.

- Si su enfoque principal es calentar objetos grandes: Probablemente necesitará una bobina con un diámetro mayor y menos vueltas, construida con un cable de calibre mucho más grueso para manejar las mayores demandas de energía.

- Si su enfoque principal es ajustar el rendimiento: Alterar el número de vueltas es la forma más directa de cambiar la frecuencia resonante del circuito tanque, que se puede ajustar para que coincida mejor con las propiedades del material que está calentando.

Comprender que la bobina no es solo un componente sino el núcleo del sistema resonante es clave para dominar el rendimiento de su calentador por inducción.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Función principal | Convierte energía eléctrica en un campo magnético de alta frecuencia para el calentamiento por inducción |

| Tipo de construcción | Bobina con derivación central (por ejemplo, 5 + 5 vueltas) para oscilación push-pull en circuitos como los controladores ZVS |

| Componentes clave | Cable de cobre (calibre grueso o cable Litz), número de vueltas específico y geometría adaptada a la pieza de trabajo |

| Aplicaciones principales | Calentamiento de materiales conductores mediante corrientes de Foucault, utilizado en laboratorios y entornos industriales para procesamiento térmico preciso |

Desbloquee el calentamiento de precisión con las soluciones avanzadas de KINTEK

¿Busca mejorar las capacidades de su laboratorio con un calentamiento por inducción fiable y de alto rendimiento? KINTEK se especializa en proporcionar soluciones personalizadas de hornos de alta temperatura, incluyendo bobinas y sistemas de inducción adaptados a sus necesidades experimentales únicas. Nuestra experiencia en I+D y fabricación interna garantiza que obtenga equipos duraderos y eficientes como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD.

¿Por qué elegir KINTEK?

- Personalización profunda: Diseñamos bobinas y hornos para que coincidan con sus requisitos de calentamiento específicos, mejorando la eficiencia y los resultados.

- Rendimiento probado: Benefíciese de nuestras tecnologías avanzadas que ofrecen un calentamiento uniforme y un control preciso de la temperatura.

- Soporte experto: Desde la selección hasta la implementación, nuestro equipo está aquí para ayudarle a lograr resultados óptimos.

No deje que un calentamiento ineficiente lo frene: contáctenos hoy para discutir cómo KINTEK puede impulsar sus innovaciones y optimizar sus procesos.

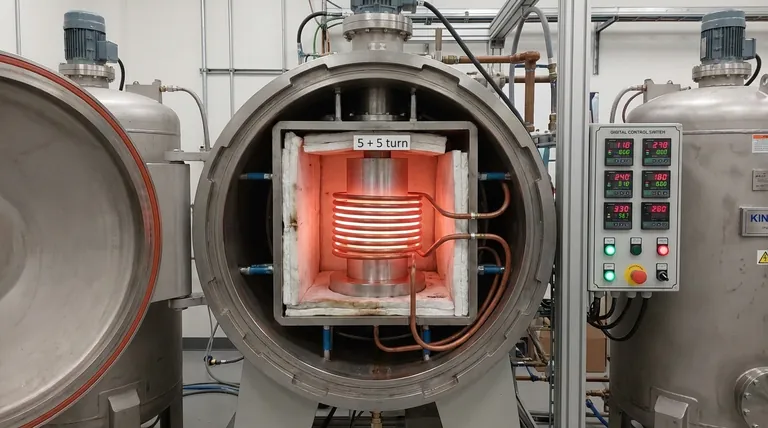

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior