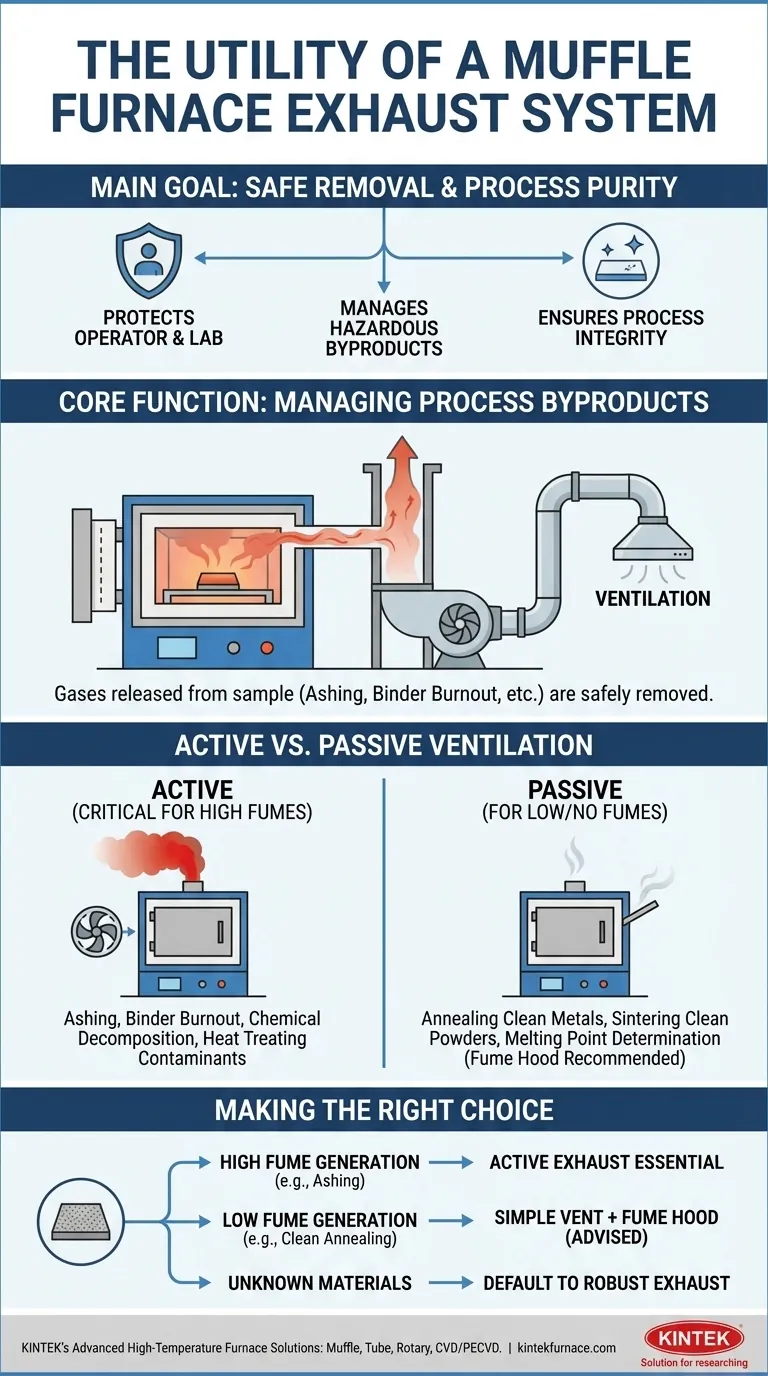

En resumen, la principal utilidad del sistema de escape en un horno mufla es eliminar de forma segura los gases peligrosos, el humo y los vapores que se liberan del material que se está calentando. Esta ventilación es fundamental para proteger al operador, el entorno del laboratorio y garantizar la pureza del proceso.

El propósito principal de un horno mufla es proporcionar un entorno de calentamiento limpio y controlado. El sistema de escape no es para el horno en sí, sino para gestionar los subproductos a menudo tóxicos creados por la muestra durante el calentamiento, manteniendo así la seguridad y la integridad del proceso.

La función principal: Gestión de los subproductos del proceso

La tarea principal de un horno mufla es calentar una muestra sin contaminarla. Sin embargo, el propio proceso de calentamiento a menudo hace que la muestra libere sustancias a la atmósfera de la cámara. El sistema de escape está diseñado para gestionar estas emisiones.

Por qué se producen gases

Muchas aplicaciones de alta temperatura implican la transformación química o física de un material. Procesos como la calcinación, la eliminación de aglutinantes y la determinación de materia volátil están diseñados específicamente para quemar o expulsar componentes de una muestra.

Estos procesos generan inherentemente subproductos como humo, vapores y gases potencialmente tóxicos o corrosivos.

Garantizar la seguridad del operador

Los gases liberados pueden ser dañinos si se inhalan. Un sistema de escape, a menudo ventilado a una campana extractora de laboratorio o directamente al exterior, es una característica de seguridad crítica que elimina estas sustancias peligrosas del área de trabajo.

Sin una ventilación adecuada, estos humos se acumularían en el laboratorio, lo que representaría un riesgo directo para la salud del personal.

Mantener la integridad del proceso

La eliminación de subproductos también es esencial para obtener resultados precisos. Si se permitiera que los humos y gases permanecieran en la cámara, podrían interactuar con la muestra, causar reacciones químicas no deseadas o redepositarse en el material.

Esto "sanitiza la cámara", como se indica en la literatura técnica, asegurando que el entorno controlado no se vea comprometido por el propio proceso que lo está habilitando.

El papel del escape en el principio de mufla

Comprender el diseño básico del horno aclara el papel del sistema de escape. El término "mufla" se refiere a la cámara interior aislada que aísla la muestra de los elementos calefactores.

El aislamiento es clave

El principio central de un horno mufla es crear una cámara de calentamiento prístina. En los hornos eléctricos modernos, no hay subproductos de la combustión (como en un horno de gas).

Por lo tanto, cualquier gas presente en la cámara es generado exclusivamente por la muestra misma. El sistema de escape es la única forma de eliminarlos.

Ventilación activa vs. pasiva

Los hornos mufla simples pueden tener solo un pequeño puerto de ventilación pasivo para permitir que escape la presión.

Sin embargo, los hornos destinados a procesos que generan humos significativos están equipados con sistemas de escape activos, a menudo con una chimenea o puerto para la conexión a un potente sistema de extracción.

Comprender las compensaciones

Aunque es esencial para muchas tareas, un sistema de escape activo no siempre es una característica obligatoria para cada aplicación. La necesidad está dictada enteramente por el proceso que se está realizando.

Cuando un sistema de escape es crítico

Un escape activo no es negociable para procesos que se sabe que generan humos. Esto incluye:

- Calcinación de materiales orgánicos o poliméricos.

- Eliminación de aglutinantes en cerámica o metalurgia.

- Descomposición química o pirólisis.

- Tratamiento térmico de materiales con aceites, recubrimientos o contaminantes.

Cuando una ventilación más simple puede ser suficiente

Para aplicaciones en las que la muestra es estable y no desprende gases, un escape activo puede ser menos crítico. Esto puede incluir:

- Recocido o templado de metales limpios.

- Sinterización de polvos cerámicos o metálicos previamente limpios.

- Determinación del punto de fusión de sustancias estables y puras.

Incluso en estos casos, colocar el horno debajo de una campana extractora de laboratorio general es siempre una práctica de seguridad recomendada.

Elegir correctamente para su objetivo

La selección de la configuración del horno depende de los materiales que se pretende procesar.

- Si su enfoque principal es la calcinación, el análisis químico o la eliminación de aglutinantes: Un horno con un sistema de escape activo integrado es esencial para la seguridad y la precisión.

- Si su enfoque principal es el tratamiento térmico de metales limpios o cerámicas estables: Un simple puerto de ventilación puede ser adecuado, pero se recomienda encarecidamente operar el horno dentro de una campana extractora.

- Si su enfoque principal es la seguridad al trabajar con materiales desconocidos: Siempre opte por usar un horno con un sistema de escape robusto para prepararse para la desgasificación inesperada.

En última instancia, comprender la función del sistema de escape es clave para realizar un trabajo a alta temperatura seguro y confiable.

Tabla resumen:

| Función | Beneficio clave | Aplicaciones comunes |

|---|---|---|

| Eliminar gases peligrosos | Protege al operador y al entorno del laboratorio | Calcinación, eliminación de aglutinantes, descomposición química |

| Mantener la pureza del proceso | Evita la contaminación de la muestra y garantiza resultados precisos | Tratamiento térmico con contaminantes, pirólisis |

| Ventilación activa vs. pasiva | Adaptado a los niveles de generación de humos | Recocido de metales limpios (pasiva), procesos volátiles (activa) |

Asegure la seguridad y eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de escape fiables en nuestros hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus requisitos experimentales únicos, desde el manejo de subproductos tóxicos hasta la optimización de la integridad del proceso. Contáctenos hoy para discutir cómo podemos mejorar sus aplicaciones de alta temperatura con soluciones a medida.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores