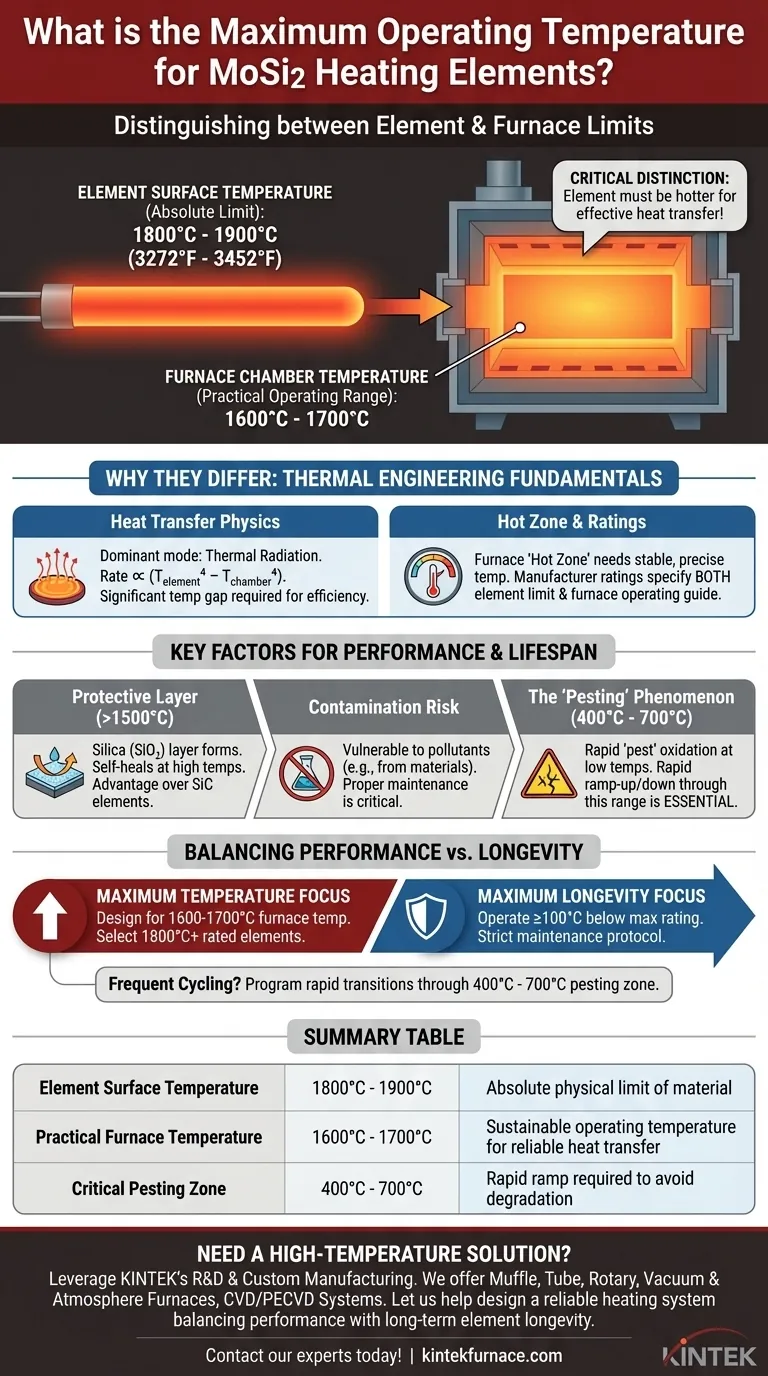

La temperatura superficial máxima absoluta para un elemento calefactor de MoSi2 suele estar entre 1800°C y 1900°C (3272°F a 3452°F). Sin embargo, esta cifra representa el límite físico del elemento, no la temperatura de funcionamiento sostenible del horno en el que se encuentra. Para aplicaciones prácticas, la temperatura máxima de la cámara del horno es significativamente menor, generalmente en el rango de 1600°C a 1700°C.

La distinción crítica que debe comprender es entre la temperatura superficial del elemento y la temperatura máxima de la cámara del horno. Si bien el elemento en sí puede calentarse más, la temperatura de funcionamiento práctica y segura para el horno que calienta está limitada a un rango inferior para garantizar una transferencia de calor efectiva y una vida útil razonable.

Por qué la temperatura del elemento y la temperatura del horno difieren

La diferencia entre la clasificación del elemento y la capacidad del horno no es una discrepancia; es un principio fundamental de la ingeniería térmica. Un elemento debe estar sustancialmente más caliente que su entorno para transferir calor de manera eficiente.

La "Zona Caliente" vs. La Superficie del Elemento

La cámara interna de un horno, a menudo llamada "zona caliente", es el área que debe mantenerse a una temperatura precisa y estable. Para calentar este volumen de espacio y superar la pérdida de calor, los elementos calefactores que lo rodean deben funcionar a una temperatura más alta.

La Física de la Transferencia de Calor a Altas Temperaturas

A las temperaturas extremas a las que operan los elementos de MoSi2, el modo dominante de transferencia de calor es la radiación térmica. La tasa de transferencia de calor es proporcional a la diferencia de temperatura elevada a la cuarta potencia (T_elemento⁴ - T_cámara⁴). Esto requiere una brecha de temperatura significativa para impulsar el calor hacia la cámara de manera efectiva.

Las Calificaciones del Fabricante Aclaran Esta Distinción

Los fabricantes de renombre especificarán tanto la temperatura máxima del elemento como la temperatura máxima de funcionamiento recomendada del horno. La clasificación máxima del elemento (por ejemplo, 1850°C) es una declaración de los límites del material, mientras que la clasificación del horno (por ejemplo, 1700°C) es la guía práctica para el diseño y la operación.

Factores Clave que Influyen en el Rendimiento y la Vida Útil

Simplemente conocer la temperatura máxima no es suficiente. La longevidad y fiabilidad de los elementos de MoSi2 dependen en gran medida de cómo se operan y mantienen.

La Ventaja por encima de los 1500°C

Los elementos de MoSi2 forman una capa protectora vítrea de sílice (SiO₂) en su superficie cuando se calientan. Esta capa se autorrepara a altas temperaturas, lo que confiere a estos elementos una ventaja distintiva y una vida útil más larga en comparación con los elementos de carburo de silicio (SiC) cuando se operan consistentemente por encima de los 1500°C.

El Riesgo de Contaminación

La capa protectora de sílice es vulnerable. Los contaminantes, como los de la zirconia coloreada secada incorrectamente u otros materiales de proceso, pueden atacar esta capa y causar una falla prematura del elemento. El mantenimiento adecuado del horno y una operación limpia son críticos.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los elementos de MoSi2 tienen vulnerabilidades específicas que deben gestionarse para garantizar un resultado exitoso. Operarlos sin comprender estas ventajas y desventajas conduce a costos inesperados y tiempo de inactividad.

El Fenómeno del "Pesting" a Bajas Temperaturas

Los elementos de MoSi2 son susceptibles a un tipo específico de falla conocido como oxidación por "pest" o "pesting". Esto ocurre a temperaturas más bajas, típicamente entre 400°C y 700°C, donde el material puede desintegrarse rápidamente en polvo. Los hornos deben diseñarse para calentar y enfriar a través de este rango de temperatura lo más rápido posible.

Llevando al Límite Absoluto

Operar un elemento a su temperatura máxima nominal absoluta acortará drásticamente su vida útil. La transferencia de calor se vuelve menos eficiente y la capa protectora se degrada más rápidamente. Un enfoque conservador siempre es más rentable a largo plazo.

Fragilidad y Manejo

A temperatura ambiente, los elementos de MoSi2 son muy frágiles y deben manipularse con sumo cuidado durante la instalación y el reemplazo. Se vuelven más dúctiles solo a temperaturas muy altas.

Tomando la Decisión Correcta para Su Aplicación

Su estrategia operativa debe estar dictada por su objetivo de ingeniería principal, ya sea lograr la temperatura máxima o garantizar la máxima fiabilidad.

- Si su enfoque principal es la temperatura máxima del horno: Diseñe para una temperatura de funcionamiento continua de 1600°C a 1700°C, lo que requiere seleccionar elementos clasificados para 1800°C o más.

- Si su enfoque principal es la longevidad del elemento: Opere el horno al menos 100°C por debajo de su temperatura máxima nominal e implemente un estricto protocolo de mantenimiento para evitar la contaminación.

- Si su proceso implica ciclos térmicos frecuentes: Asegúrese de que su controlador esté programado para subir y bajar rápidamente a través del rango de 400°C a 700°C para evitar la oxidación por pest.

Comprender la distinción entre la capacidad del elemento y el funcionamiento práctico del horno es clave para diseñar un sistema de calefacción fiable y de alto rendimiento.

Tabla Resumen:

| Tipo de Temperatura | Rango Típico | Consideración Clave |

|---|---|---|

| Temperatura Superficial del Elemento | 1800°C - 1900°C | Límite físico absoluto del material MoSi2 |

| Temperatura Práctica del Horno | 1600°C - 1700°C | Temperatura de funcionamiento sostenible para una transferencia de calor fiable |

| Zona Crítica de Pesting | 400°C - 700°C | Se requiere una rampa rápida de subida/bajada para evitar la degradación del elemento |

¿Necesita una Solución de Horno de Alta Temperatura Adaptada a Sus Requisitos Específicos?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a diseñar un sistema de calefacción fiable que equilibre el máximo rendimiento de temperatura con la longevidad del elemento a largo plazo. ¡Contacte a nuestros expertos hoy para discutir sus necesidades de aplicación!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección