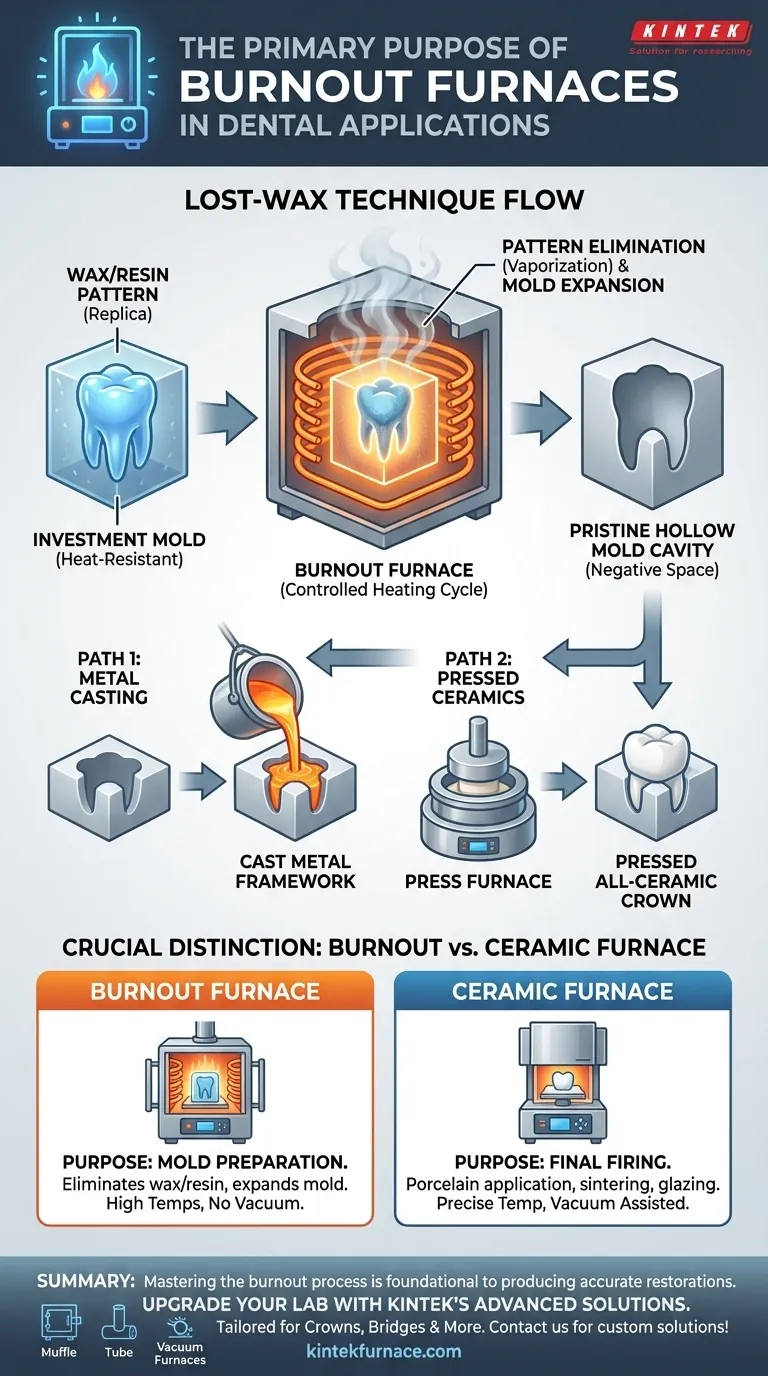

En tecnología dental, el horno de calcinación cumple una función principal e ineludible. Está diseñado específicamente para eliminar un patrón de cera o resina impresa en 3D de un molde de revestimiento resistente al calor. Esto crea un espacio negativo perfectamente limpio y detallado dentro del molde, que luego se utiliza para fundir una aleación metálica o prensar un material cerámico en la forma final de una restauración dental.

El propósito central de un horno de calcinación es ejecutar la fase de "calcinación" (burnout) de la técnica de cera perdida. Crea una cavidad de molde prístina y vacía, que es el requisito previo esencial para fundir con precisión los armazones metálicos o prensar coronas y puentes totalmente cerámicos.

El papel del horno de calcinación en la fabricación

La creación de la mayoría de las restauraciones dentales indirectas, como coronas y puentes, se basa en un proceso de precisión en el que el horno de calcinación es un eslabón crítico de la cadena. Este proceso es una evolución moderna de la antigua técnica de "cera perdida".

Paso 1: El patrón de cera o resina

Primero, un técnico dental crea una réplica exacta de la restauración final utilizando cera dental o una resina moldeable imprimible en 3D. Esto se conoce como el patrón.

Paso 2: Revestimiento del patrón

A continuación, el patrón se encapsula en un material resistente al calor similar al yeso llamado revestimiento (investment). Una vez que el revestimiento se endurece, forma un bloque sólido (el molde) con el patrón atrapado en su interior.

Paso 3: El ciclo de calcinación

Aquí es donde entra en juego el horno de calcinación. El molde de revestimiento se coloca en el horno y se somete a un ciclo de calentamiento cuidadosamente controlado. Este ciclo logra dos objetivos:

- Eliminación del patrón: Derrite y vaporiza completamente el patrón de cera o resina, sin dejar residuos.

- Expansión del molde: Calienta el molde de revestimiento a una temperatura específica que hace que se expanda ligeramente, compensando la contracción de la aleación metálica a medida que se enfría después de la colada.

Una vez completado el ciclo, queda un molde hueco que es una réplica negativa perfecta del patrón original, listo para el paso final.

Calcinación para fundición frente a prensado

El molde preparado se puede utilizar para dos métodos de fabricación diferentes.

Preparación de moldes para fundición de metales

Para las coronas de Porcelana Fundida sobre Metal (PFM) o las restauraciones totalmente metálicas, el molde de revestimiento caliente se coloca en una máquina de fundición. A continuación, se inyecta una aleación dental fundida en el vacío, replicando perfectamente la forma del patrón calcinado.

Preparación de moldes para cerámicas prensadas

Para las restauraciones totalmente cerámicas de alta resistencia (como las fabricadas con disilicato de litio), el proceso es ligeramente diferente. Se coloca un lingote de cerámica y un émbolo en el molde caliente. Todo el conjunto se introduce en un horno de prensado especializado, que presiona la cerámica ablandada por el calor en el vacío.

Comprender la distinción clave: Horno de calcinación frente a horno cerámico

Un punto común de confusión es la diferencia entre un horno de calcinación y un horno cerámico. No son intercambiables.

El horno de calcinación: Para la preparación del molde

El único propósito de un horno de calcinación es preparar el molde de revestimiento. Está diseñado para las altas temperaturas y las tasas de calentamiento específicas necesarias para eliminar la cera/resina y expandir correctamente el material de revestimiento.

El horno cerámico: Para cocer la porcelana

Un horno cerámico, por el contrario, se utiliza para cocer la restauración final. Después de fundir un armazón metálico, se aplica porcelana y se cuece en un horno cerámico para crear la apariencia similar a un diente. Este horno también se utiliza para sinterizar, esmaltar y teñir coronas totalmente cerámicas para lograr la estética final. Los hornos cerámicos a menudo funcionan al vacío, una característica que los hornos de calcinación no tienen.

Tomar la decisión correcta para su objetivo

El equipo que utilice se define por la etapa del proceso de fabricación.

- Si su enfoque principal es crear el molde para un armazón metálico fundido: El horno de calcinación es la herramienta esencial para eliminar el patrón de cera.

- Si su enfoque principal es fabricar una corona totalmente cerámica prensada: Utiliza el horno de calcinación para crear el molde y luego un horno de prensado especializado para inyectar la cerámica.

- Si su enfoque principal es aplicar porcelana a un armazón o esmaltar una corona monolítica: Debe utilizar un horno cerámico por su control preciso de la temperatura y sus capacidades de vacío.

Dominar el proceso de calcinación es fundamental para producir restauraciones dentales precisas y bien ajustadas.

Tabla de resumen:

| Aspecto | Información clave |

|---|---|

| Propósito principal | Eliminar patrones de cera o resina de los moldes de revestimiento para crear cavidades limpias para restauraciones dentales. |

| Proceso clave | Fase de calcinación en la técnica de cera perdida, que implica ciclos de calentamiento controlados. |

| Aplicaciones | Se utiliza para la fundición de metales (p. ej., coronas PFM) y el prensado de cerámica (p. ej., coronas totalmente cerámicas). |

| Distinción | Difiere de los hornos cerámicos, que son para cocer porcelana y no para la preparación de moldes. |

Actualice su laboratorio dental con las soluciones avanzadas de hornos de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté fabricando coronas, puentes u otras restauraciones, nuestros hornos de calcinación y cerámicos garantizan precisión, eficiencia y fiabilidad.

Contáctenos hoy para discutir cómo podemos adaptar nuestras soluciones para mejorar sus procesos de restauración dental e impulsar la productividad.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas