Para aleaciones de alto rendimiento, el propósito principal de usar un horno de inducción al vacío o bajo una atmósfera protectora es controlar la química del material a un nivel fundamental. Este entorno controlado evita que el metal fundido reaccione con gases atmosféricos como oxígeno, nitrógeno e hidrógeno, lo que de otro modo introduciría impurezas que degradarían la integridad estructural y el rendimiento del producto final.

Controlar la atmósfera del horno no es simplemente una medida de protección; es un paso de fabricación esencial para crear materiales avanzados. Es la elección deliberada de eliminar reacciones químicas no deseadas para lograr una pureza sin precedentes y propiedades mecánicas predecibles y de alto rendimiento.

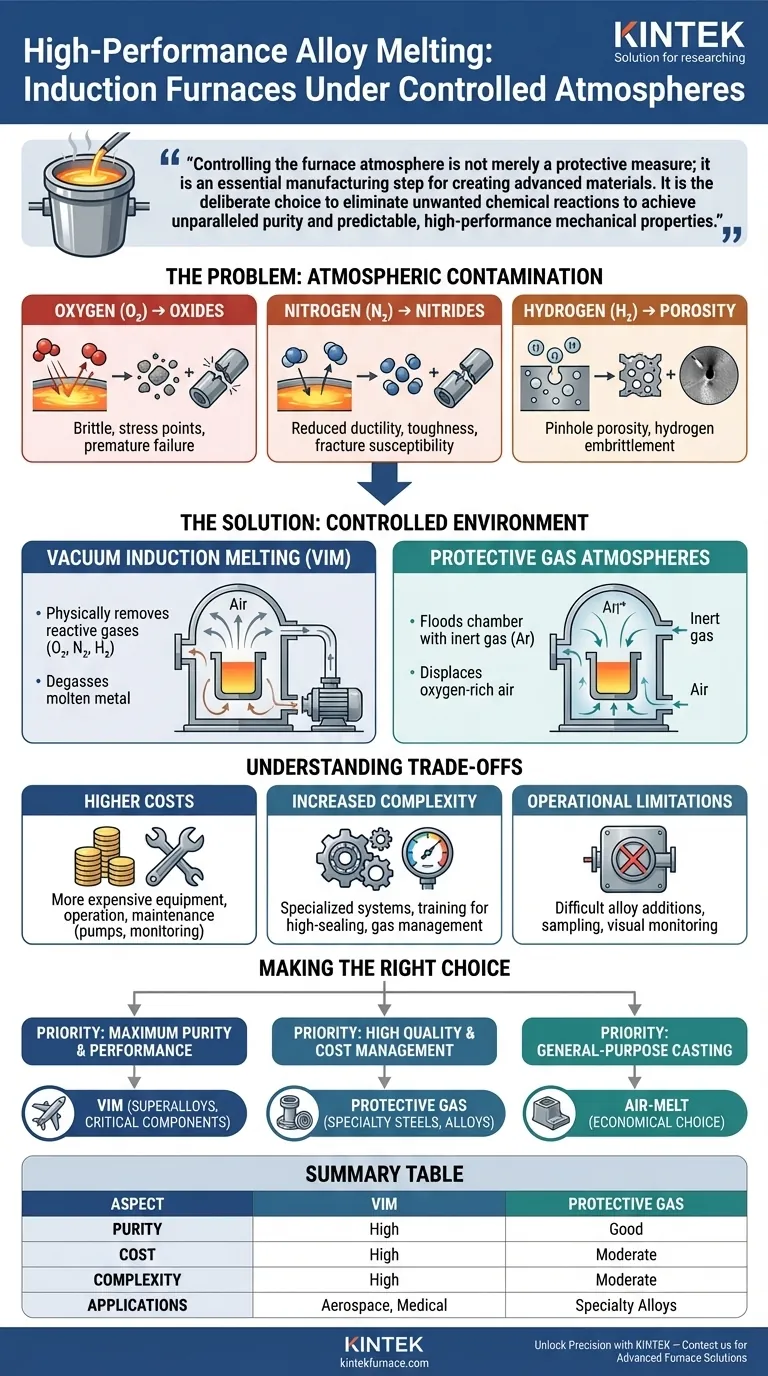

El Problema: Contaminación Atmosférica en el Metal Fundido

A altas temperaturas, el metal fundido es extremadamente reactivo. Exponerlo al aire ambiente invita a una serie de reacciones químicas que son perjudiciales para la calidad del componente fundido final.

El Papel del Oxígeno: Formación de Óxidos

El oxígeno en el aire reacciona fácilmente con la mayoría de los metales fundidos para formar inclusiones de óxido. Estas partículas no metálicas suelen ser quebradizas y actúan como puntos de concentración de tensión interna, creando puntos débiles microscópicos que pueden iniciar grietas y provocar fallos prematuros del material.

El Impacto del Nitrógeno: Nitruros No Deseados

De manera similar, el nitrógeno puede disolverse en el baño fundido y formar partículas de nitruro duras y quebradizas en ciertas aleaciones. Estas inclusiones reducen la ductilidad y la tenacidad del material, haciéndolo más susceptible a fracturarse bajo carga.

La Amenaza del Hidrógeno: Porosidad y Fragilización

El hidrógeno, a menudo procedente de la humedad en la atmósfera, es altamente soluble en el metal fundido, pero su solubilidad disminuye drásticamente a medida que el metal se solidifica. Esto obliga al hidrógeno atrapado a salir de la solución, creando diminutas burbujas de gas conocidas como porosidad de alfiler (pinhole porosity). Esta porosidad debilita toda la estructura y también puede provocar un fenómeno conocido como fragilización por hidrógeno.

La Solución: Controlar el Entorno del Horno

Para combatir estos problemas, los hornos de inducción especializados aíslan el baño fundido de la atmósfera ambiente de una de dos maneras principales.

Fusión por Inducción al Vacío (VIM)

El método más eficaz es colocar toda la bobina de inducción y el crisol dentro de una cámara y aplicar un vacío fuerte. Esto elimina físicamente los gases reactivos, evitando la formación de óxidos y nitruros. También ayuda a desgasificar el metal fundido en sí, extrayendo el hidrógeno disuelto para prevenir la porosidad.

Atmósferas de Gas Protector

Una alternativa más común y rentable es purgar la cámara de fusión con una atmósfera protectora. Esto implica inundar el área con un gas inerte, como argón, que desplaza el aire rico en oxígeno. Para algunos procesos, se puede usar intencionalmente un gas reactivo como el nitrógeno o una atmósfera reductora para lograr propiedades metalúrgicas específicas.

Comprender las Compensaciones

Aunque son esenciales para materiales de alta calidad, operar al vacío o en una atmósfera controlada introduce desafíos y costos significativos.

Mayores Costos de Equipo y Operación

Los hornos de inducción al vacío son sustancialmente más caros de comprar, operar y mantener que sus contrapartes de fusión al aire debido a la necesidad de cámaras de vacío, bombas y sistemas de monitoreo sofisticados.

Mayor Complejidad del Sistema

Los altos requisitos de sellado de una cámara de vacío y los sistemas complejos necesarios para gestionar el flujo y la presión del gas añaden capas de complejidad operativa. Esto exige una capacitación especializada para operadores y personal de mantenimiento.

Limitaciones Operativas

El entorno sellado dificulta la adición de materiales de aleación, la toma de muestras o el monitoreo visual del baño fundido. Cada intervención corre el riesgo de comprometer la integridad del vacío o la atmósfera protectora.

Tomar la Decisión Correcta para su Aplicación

La selección del entorno de horno adecuado depende completamente de las propiedades requeridas del material final y del presupuesto del proyecto.

- Si su enfoque principal es la máxima pureza y rendimiento: Un sistema de Fusión por Inducción al Vacío (VIM) es innegociable para producir superaleaciones, implantes médicos o componentes aeroespaciales críticos.

- Si su enfoque principal es la alta calidad mientras gestiona los costos: Fundir bajo un gas inerte protector (como argón) proporciona una excelente protección contra la oxidación y es una gran mejora con respecto a la fusión al aire para muchos aceros y aleaciones especiales.

- Si su enfoque principal es la fundición de propósito general: Para aplicaciones donde la presencia de algunos óxidos no compromete el rendimiento, un horno de inducción de fusión al aire estándar sigue siendo la opción más económica.

Al controlar activamente el entorno del horno, usted pasa de simplemente fundir metal a diseñar con precisión las propiedades finales de un material desde su estado líquido.

Tabla Resumen:

| Aspecto | Fusión por Inducción al Vacío (VIM) | Atmósferas de Gas Protector |

|---|---|---|

| Propósito | Eliminar gases reactivos mediante vacío para prevenir óxidos, nitruros y desgasificar hidrógeno | Desplazar el aire con gases inertes como el argón para proteger contra la oxidación y la contaminación |

| Beneficios | Máxima pureza, ideal para superaleaciones, implantes médicos, aeroespacial | Económico, protección de alta calidad para aceros y aleaciones especiales |

| Desafíos | Alto costo de equipo, complejidad operativa, monitoreo limitado del baño fundido | Costo moderado, requiere gestión de gases, menor pureza que VIM |

Desbloquee la Precisión en la Ingeniería de Materiales con KINTEK

¿Está desarrollando aleaciones de alto rendimiento para aplicaciones aeroespaciales, médicas o especiales? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Asegure una pureza sin precedentes y propiedades mecánicas predecibles en sus materiales: contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo contribuye la inducción electromagnética al proceso de calentamiento en un horno de fusión por inducción? Logre una eficiencia superior en la fusión de metales

- ¿Cuáles son las funciones principales de los hornos de Inducción por Vacío (VIM)? Lograr un procesamiento de metales de alta pureza

- ¿Cuál es el objetivo principal de utilizar un horno VIM en la producción de imanes? Garantizar la pureza y la homogeneidad

- ¿Qué rango de temperatura pueden alcanzar los hornos de vacío calentados por inducción? Desbloquee calor extremo y pureza para sus materiales

- ¿Cuáles son algunos problemas operativos comunes en los hornos de vacío calentados por inducción y cómo se pueden abordar? Aumente la confiabilidad y la eficiencia

- ¿Por qué es necesario un horno de arco de vacío para Fe60Co10-xNi15Cr15Six? Garantizar la pureza de la aleación de alta entropía

- ¿Qué es un horno de inducción y cómo funciona? Una guía para fundir metales de forma limpia y eficiente

- ¿Qué impacto tiene una solera de cobre refrigerada por agua en la calidad de las aleaciones de Ti–Mo–Fe? Mejora la pureza y la microestructura