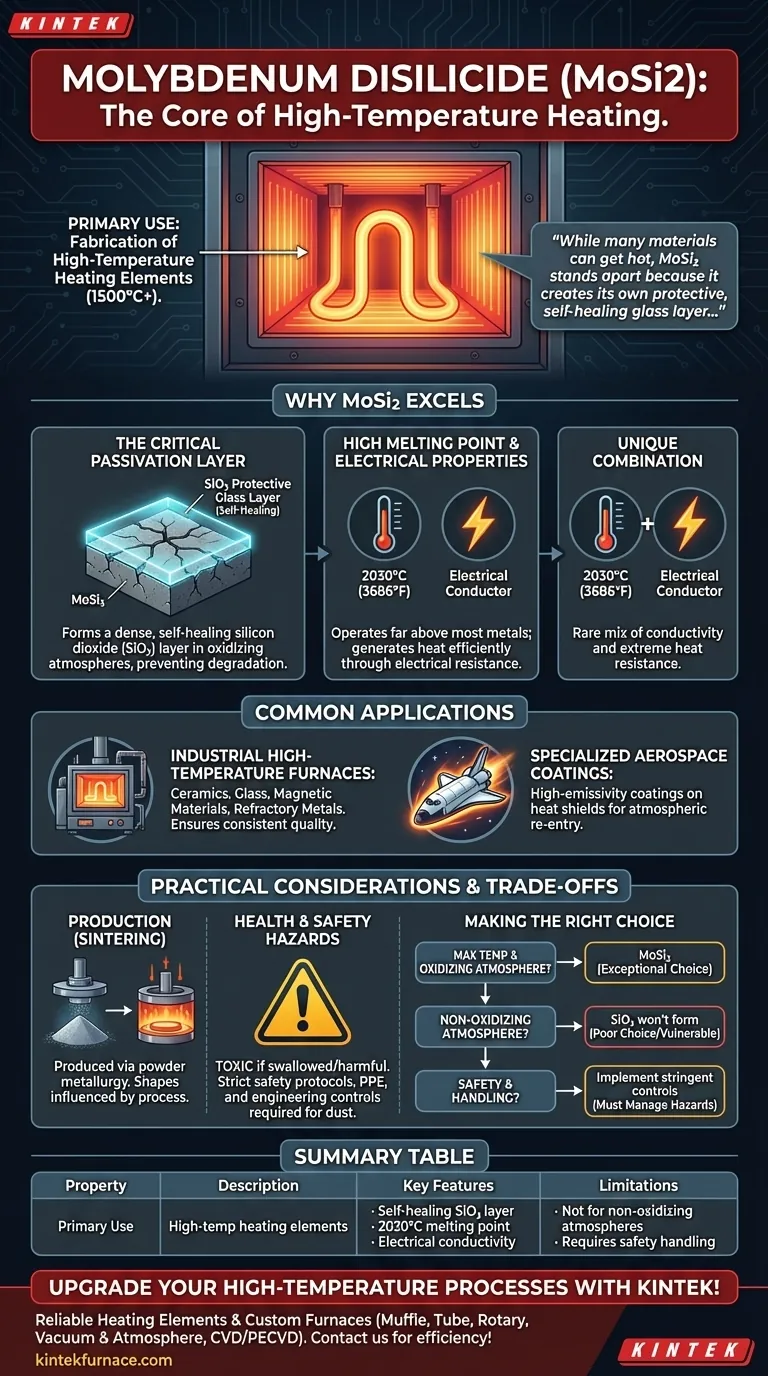

El uso principal del disiliciuro de molibdeno (MoSi2) es la fabricación de elementos calefactores de alta temperatura. Este material cerámico avanzado es esencial para hornos industriales y otras aplicaciones que requieren calor fiable y sostenido en entornos extremos, a menudo superiores a los 1500 °C. Su utilidad se deriva de una combinación única de conductividad eléctrica, un punto de fusión muy alto y una notable resistencia a la oxidación.

Si bien muchos materiales pueden calentarse, el disiliciuro de molibdeno se distingue porque crea su propia capa vítrea protectora y autorreparable a altas temperaturas. Esta característica única es la clave de su excepcional longevidad y fiabilidad en las aplicaciones de calefacción industrial más exigentes.

Por qué el MoSi2 destaca en entornos de alta temperatura

El disiliciuro de molibdeno no es simplemente un material que resiste el calor; sus propiedades trabajan en conjunto para crear un sistema de calefacción robusto y duradero. Comprender su comportamiento a nivel molecular revela por qué es una opción superior para temperaturas extremas.

La capa de pasivación crítica

La propiedad más importante del MoSi2 es su capacidad para formar una capa delgada y protectora de dióxido de silicio (SiO₂) en su superficie cuando se calienta en una atmósfera oxidante. Esta capa es esencialmente una forma de vidrio.

Esta capa de pasivación es densa y autorreparable. Si se forma una grieta o defecto, el MoSi2 expuesto reacciona con el oxígeno del aire para reformar inmediatamente el recubrimiento vítreo protector, evitando que el material subyacente se degrade.

Este comportamiento confiere a los elementos calefactores de MoSi2 una resistencia excepcional a la oxidación y corrosión a alta temperatura, lo que resulta en una vida útil significativamente más larga en comparación con muchas alternativas metálicas.

Alto punto de fusión y propiedades eléctricas

Para funcionar como elemento calefactor, un material necesita dos propiedades fundamentales: debe permitir el flujo de electricidad a través de él (calentamiento por resistencia) y no debe fundirse a su temperatura de funcionamiento.

El MoSi2 tiene un punto de fusión muy alto de 2030 °C (3686 °F), lo que le permite operar a temperaturas en las que la mayoría de los metales fallarían.

Al mismo tiempo, es un conductor eléctrico, lo que le permite generar calor de manera eficiente a través de la resistencia eléctrica. Esta combinación es relativamente rara entre los materiales cerámicos, que a menudo son aislantes eléctricos.

Aplicaciones comunes en la industria

Las propiedades únicas del MoSi2 lo hacen indispensable en varios procesos industriales de alto valor que requieren temperaturas altas estables y precisas.

Hornos industriales de alta temperatura

Los elementos calefactores de MoSi2 son el estándar para los hornos eléctricos utilizados en la producción y procesamiento de cerámicas, vidrio, materiales magnéticos y metales refractarios.

Su capacidad para mantener la estabilidad de la temperatura y resistir los entornos químicos hostiles dentro de estos hornos garantiza una calidad de producto constante y reduce el costoso tiempo de inactividad.

Recubrimientos aeroespaciales especializados

Más allá de los elementos calefactores, el MoSi2 también se utiliza en recubrimientos especializados de alta emisividad. Estos se aplican a escudos térmicos para aplicaciones como vehículos de reentrada atmosférica.

En este papel, la capacidad del material para irradiar eficientemente la energía térmica lejos de una superficie es tan importante como su capacidad para soportar el calor extremo.

Comprensión de las consideraciones prácticas y las compensaciones

Aunque es potente, el MoSi2 es un material especializado con requisitos de manipulación y limitaciones específicas que son fundamentales de entender para una implementación segura y efectiva.

Producción y fabricación

Los componentes de MoSi2 se producen típicamente mediante sinterización, un proceso de metalurgia de polvos que fusiona partículas bajo alta temperatura y presión.

Este proceso influye en las formas y tamaños disponibles de los elementos calefactores. Las geometrías más complejas se pueden producir mediante métodos como la pulverización por plasma, pero esto puede introducir diferentes fases y propiedades del material.

Peligros para la salud y la seguridad

El disiliciuro de molibdeno no es una sustancia benigna. Está clasificado como tóxico si se ingiere y nocivo si se inhala o entra en contacto con la piel.

La manipulación de polvo de MoSi2 o la realización de cualquier mecanizado que genere polvo requiere protocolos de seguridad estrictos. Esto incluye el uso de protección respiratoria, guantes y ropa de protección, junto con un lavado exhaustivo después de la manipulación.

Tomar la decisión correcta para su aplicación

Seleccionar MoSi2 es una decisión basada en los requisitos de rendimiento, el entorno operativo y las consideraciones de seguridad.

- Si su enfoque principal es la temperatura máxima de funcionamiento y una larga vida útil: El MoSi2 es una opción excepcional para hornos y calentadores eléctricos que deben funcionar de manera fiable por encima de los 1500 °C en una atmósfera oxidante.

- Si su enfoque principal es operar en una atmósfera no oxidante: La capa protectora de SiO₂ no se formará, lo que hace que el MoSi2 sea vulnerable a la degradación y una mala elección para entornos de vacío o reductores.

- Si su enfoque principal es la seguridad y la manipulación: Debe estar preparado para implementar controles de ingeniería estrictos y proporcionar equipo de protección personal para gestionar los peligros para la salud asociados con el polvo de MoSi2.

Al comprender sus propiedades únicas de autorreparación y sus limitaciones prácticas, puede aprovechar eficazmente el disiliciuro de molibdeno para las aplicaciones de alta temperatura más exigentes.

Tabla de resumen:

| Propiedad | Descripción |

|---|---|

| Uso principal | Elementos calefactores de alta temperatura para hornos industriales |

| Características clave | Capa de SiO₂ autorreparable, alto punto de fusión (2030 °C), conductividad eléctrica |

| Aplicaciones comunes | Cerámicas, producción de vidrio, recubrimientos aeroespaciales |

| Limitaciones | No apto para atmósferas no oxidantes; requiere manipulación segura del polvo |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores fiables y hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y rendimiento!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural