En esencia, el proceso para crear recubrimientos de carbono tipo diamante (DLC) mediante Deposición Química de Vapor Asistida por Plasma (PECVD) implica el uso de un gas energizado, o plasma, para descomponer una fuente de hidrocarburo. Estos átomos de carbono e hidrógeno disociados luego se depositan en la superficie de un componente dentro de una cámara de vacío, formando una película amorfa delgada, dura y lisa. El grosor del recubrimiento es directamente proporcional al tiempo de deposición.

Si bien el objetivo es crear un recubrimiento con las propiedades del diamante, el desafío es hacerlo sin el calor y la presión extremos necesarios para formar diamante natural. PECVD resuelve esto elegantemente al utilizar un plasma a baja temperatura para ensamblar una estructura de carbono única que imita la dureza del diamante al tiempo que ofrece propiedades superiores de baja fricción.

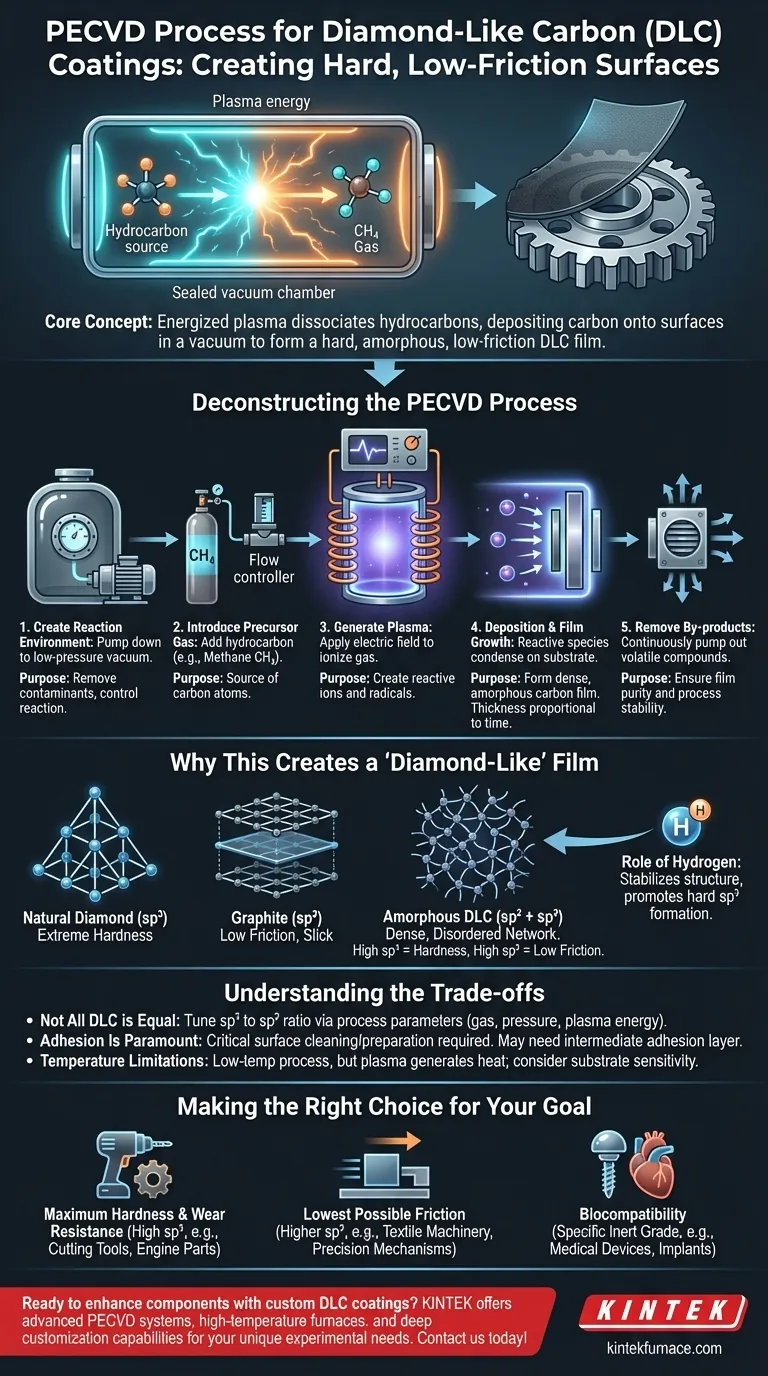

Desglosando el Proceso PECVD para DLC

El método PECVD es una secuencia de pasos altamente controlados que se realizan dentro de un sistema de vacío especializado. Cada etapa desempeña un papel fundamental en la determinación de las propiedades finales de la película DLC.

Paso 1: Creación del Entorno de Reacción

Todo el proceso comienza colocando los componentes a recubrir (los "sustratos") en una cámara de reacción sellada y bombeándola a un estado de baja presión, casi vacío. Esto elimina los contaminantes y permite un control preciso de la reacción.

Paso 2: Introducción del Gas Precursor

Una vez establecido el vacío, se introduce un gas hidrocarburo específico en la cámara. El metano ($\text{CH}_4$) es una opción común, ya que sirve como fuente de los átomos de carbono que formarán el recubrimiento.

Paso 3: Generación del Plasma

Se aplica un campo eléctrico de alta frecuencia a través del gas en la cámara. Este potente campo energético ioniza el gas, despojando electrones de los átomos y creando un estado de materia brillante y reactivo conocido como plasma.

Paso 4: Deposición y Crecimiento de la Película

Dentro del plasma, las moléculas del gas hidrocarburo se descomponen en iones y radicales de carbono e hidrógeno altamente reactivos. Estas especies energéticas son atraídas hacia la superficie del sustrato, donde se condensan y recombinan para formar una película de carbono densa y amorfa. La película crece a un ritmo relativamente constante, lo que hace que su grosor sea predecible y controlable.

Paso 5: Eliminación de Subproductos

A medida que se forma la película, los subproductos volátiles de las reacciones químicas se bombean continuamente fuera de la cámara. Esto asegura la pureza de la película en crecimiento y la estabilidad del proceso.

Por Qué Esto Crea una Película "Tipo Diamante"

El término "tipo diamante" se refiere a las propiedades del recubrimiento, no a su estructura cristalina. El proceso PECVD crea una disposición atómica única que otorga al DLC sus valiosas características.

La Mezcla de Enlaces $sp^2$ y $sp^3$

El diamante natural consta de átomos de carbono en una hibridación $sp^3$ pura, formando una red increíblemente dura y rígida. El grafito, otra forma de carbono, consta de átomos hibridados $sp^2$, que forman láminas lisas y resbaladizas.

El DLC es un material amorfo, lo que significa que carece de una estructura cristalina uniforme. Es una red densa y desordenada que contiene una fracción significativa de enlaces $sp^3$ similares a los del diamante y enlaces $sp^2$ similares a los del grafito. Los enlaces $sp^3$ proporcionan una alta dureza, mientras que los enlaces $sp^2$ contribuyen a la superficie lisa y de baja fricción del recubrimiento.

El Papel del Hidrógeno

El hidrógeno del gas precursor se incorpora a la red de carbono amorfo. Este hidrógeno desempeña un papel crucial en la estabilización de la estructura y la saturación de los enlaces de carbono "colgantes", lo que ayuda a promover la formación de la configuración dura $sp^3$.

Comprender las Compensaciones

Aunque es potente, el proceso PECVD para DLC no está exento de consideraciones. Comprender sus limitaciones es clave para una implementación exitosa.

No Todos los DLC son Iguales

"DLC" no es un material único sino una familia de recubrimientos. Al ajustar los parámetros del proceso, como la composición del gas, la presión y la energía del plasma, los ingenieros pueden ajustar la proporción de enlaces $sp^3$ a $sp^2$. Esto permite la optimización, pero también significa que las propiedades pueden variar significativamente entre los diferentes tipos de DLC.

La Adhesión es Primordial

Un recubrimiento solo es tan bueno como su unión al sustrato. La limpieza y preparación adecuadas de la superficie son absolutamente críticas para garantizar que la película DLC se adhiera firmemente y no se desprenda o delamine bajo tensión. En algunos casos, primero se deposita una capa intermedia delgada de "capa de adhesión" de otro material.

Limitaciones de Temperatura

PECVD se considera un proceso de "baja temperatura" en comparación con otros métodos como la Deposición Química de Vapor (CVD) tradicional, lo que lo hace adecuado para muchos metales e incluso algunos polímeros. Sin embargo, el plasma aún genera calor, lo que puede ser un factor limitante para sustratos extremadamente sensibles a la temperatura.

Tomar la Decisión Correcta para su Objetivo

La versatilidad del proceso PECVD permite adaptar los recubrimientos DLC para una amplia gama de aplicaciones, desde piezas automotrices y electrónica de consumo hasta implantes biomédicos.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Necesitará una variante DLC con un alto porcentaje de enlaces $sp^3$, ideal para herramientas de corte, componentes de motores y otras superficies de alto desgaste.

- Si su enfoque principal es la menor fricción posible: Un recubrimiento con un mayor contenido $sp^2$ (grafítico) es más adecuado, lo que lo hace perfecto para componentes deslizantes en maquinaria textil o mecanismos de precisión.

- Si su enfoque principal es la biocompatibilidad para dispositivos médicos: Se requiere un grado específico de DLC, altamente inerte y certificado, para garantizar que sea seguro para su uso en implantes biomédicos.

En última instancia, dominar el proceso PECVD le permite diseñar una superficie de carbono personalizada perfectamente adaptada a sus demandas específicas de rendimiento.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| Crear Entorno de Reacción | Bombeo de la cámara al vacío | Eliminar contaminantes, controlar la reacción |

| Introducir Gas Precursor | Añadir gas hidrocarburo (p. ej., metano) | Proporcionar fuente de carbono para el recubrimiento |

| Generar Plasma | Aplicar campo eléctrico para ionizar el gas | Crear especies reactivas para la deposición |

| Deposición y Crecimiento de la Película | Iones se condensan en el sustrato | Formar película de carbono amorfa y dura |

| Eliminar Subproductos | Bombar compuestos volátiles | Asegurar la pureza de la película y la estabilidad del proceso |

¿Listo para mejorar sus componentes con recubrimientos DLC personalizados? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar sistemas PECVD avanzados y soluciones de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que busque resistencia al desgaste, baja fricción o biocompatibilidad, podemos ayudarlo a optimizar su proceso. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas