En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso que utiliza un gas energizado, o plasma, para depositar películas delgadas de alta calidad sobre una superficie. A diferencia de los métodos puramente térmicos que requieren calor extremo, la PECVD utiliza la energía del plasma para iniciar reacciones químicas, lo que permite que la deposición ocurra a temperaturas significativamente más bajas.

El principio central de la PECVD es sustituir el calor intenso de la deposición tradicional por la energía de un plasma. Este cambio fundamental permite la creación de películas uniformes y de baja tensión en sustratos que no pueden soportar entornos de alta temperatura.

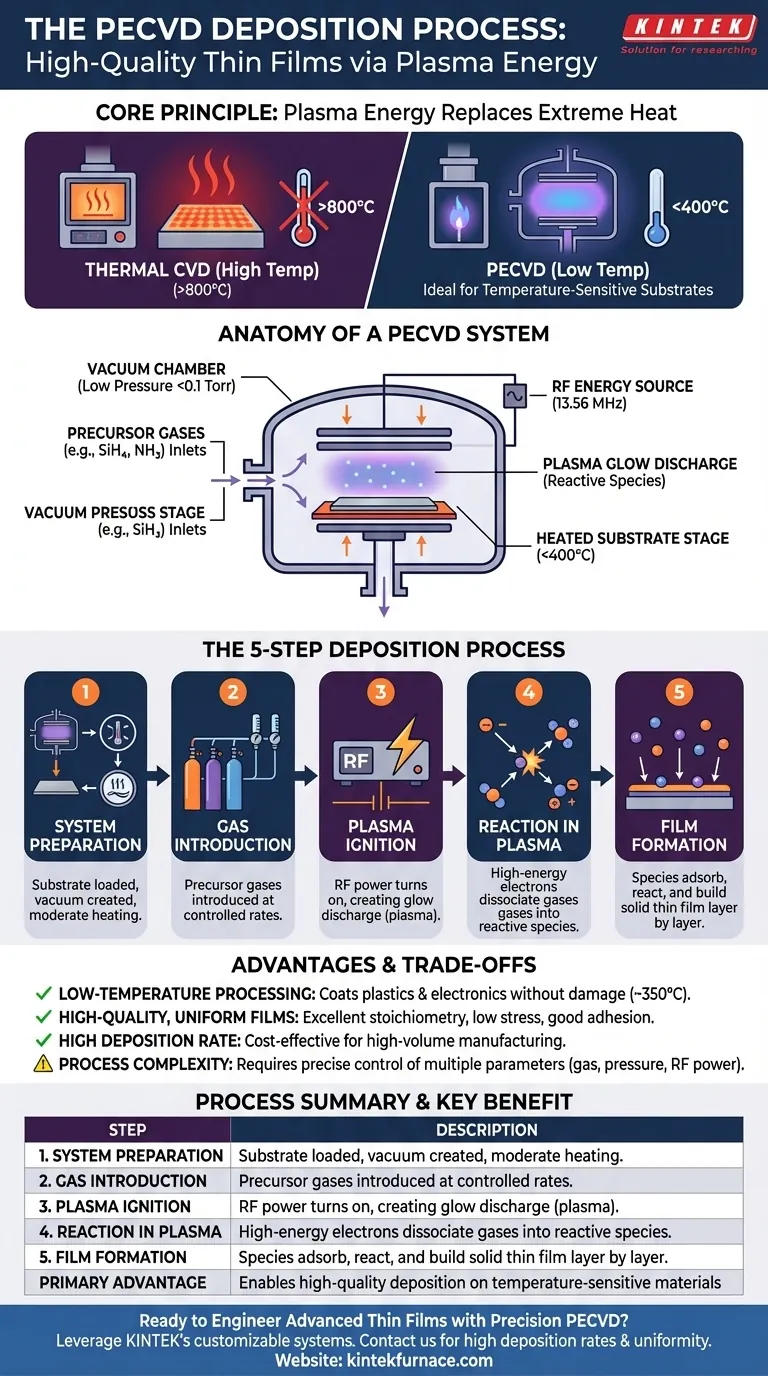

La anatomía de un sistema PECVD

Para comprender el proceso, primero debe comprender el entorno en el que ocurre. Un sistema PECVD es un entorno controlado con precisión construido en torno a algunos componentes clave.

La cámara de vacío

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. El aire se bombea a una presión muy baja (a menudo por debajo de 0,1 Torr) para eliminar partículas no deseadas y crear un entorno limpio y controlable para las reacciones químicas.

Los gases precursores

Los gases reactivos, conocidos como precursores, son las materias primas para la película. Por ejemplo, se puede utilizar silano ($\text{SiH}_4$) y amoníaco ($\text{NH}_3$) para crear una película de nitruro de silicio. Estos gases se introducen en la cámara a través de entradas controladas.

La fuente de energía

Se aplica un campo eléctrico, generalmente una fuente de Radiofrecuencia (RF) que opera a 13,56 MHz, entre dos electrodos paralelos dentro de la cámara. Esta energía no se utiliza para calentar la cámara, sino para encender y mantener el plasma.

El soporte del sustrato

El material a recubrir, llamado sustrato, se apoya en un soporte dentro de la cámara. Este soporte a menudo se calienta a una temperatura moderada y controlada (por ejemplo, por debajo de $400^\circ\text{C}$) para promover las reacciones superficiales y mejorar la calidad de la película.

El proceso de deposición paso a paso

El proceso PECVD se desarrolla en una secuencia precisa, transformando moléculas de gas en una película sólida.

Paso 1: Preparación del sistema

Primero, el sustrato se coloca dentro de la cámara, que luego se sella y se bombea a un alto vacío. Luego, el sustrato se calienta suavemente a la temperatura de proceso objetivo.

Paso 2: Introducción de gas

Los gases precursores se introducen en la cámara a un caudal controlado. Estos gases llenan el espacio entre los electrodos, rodeando el sustrato.

Paso 3: Ignición del plasma

La fuente de alimentación de RF se enciende, aplicando un voltaje a través de los electrodos. Esta energía eléctrica arranca electrones de algunas moléculas de gas, creando una descarga luminiscente, la evidencia visible de un plasma.

Paso 4: Reacción en el plasma

Dentro del plasma, los electrones de alta energía (a menudo de 100 a 300 eV) colisionan con las moléculas de gas precursoras neutras. Estas colisiones son lo suficientemente energéticas como para romper las moléculas, un proceso llamado disociación, creando una mezcla de especies reactivas altamente como iones, radicales y átomos.

Paso 5: Formación de la película

Estas especies químicamente reactivas viajan a la superficie del sustrato. Una vez allí, se adsorben (se unen) a la superficie, reaccionan entre sí y forman una película delgada sólida y estable. Este proceso se repite, construyendo la película capa por capa desde nanómetros hasta incluso milímetros de espesor.

Comprender las ventajas y las compensaciones

La PECVD se adopta ampliamente porque su enfoque único ofrece beneficios significativos, pero es esencial comprender el contexto.

Ventaja: Procesamiento a baja temperatura

Este es el principal beneficio de la PECVD. Al utilizar la energía del plasma en lugar de la energía térmica para impulsar las reacciones, la deposición puede ocurrir a temperaturas de alrededor de $350^\circ\text{C}$. Esto lo hace ideal para recubrir materiales sensibles a la temperatura como plásticos o dispositivos electrónicos completos que se dañarían con el calor alto.

Ventaja: Películas uniformes y de alta calidad

La PECVD puede producir películas que son altamente uniformes en un sustrato grande con una excelente estequiometría (la proporción correcta de elementos químicos). Las películas resultantes también suelen exhibir una baja tensión interna, lo que mejora su estabilidad mecánica y adhesión.

Ventaja: Alta velocidad de deposición

En comparación con algunas otras técnicas de baja temperatura, la PECVD puede depositar material relativamente rápido, lo que la convierte en una opción rentable y eficiente para entornos de fabricación.

Consideración: Complejidad del proceso

La calidad de la película final depende de un equilibrio cuidadoso de múltiples parámetros: caudales de gas, presión de la cámara, temperatura del sustrato y potencia de RF. Ajustar la densidad y la energía del plasma es fundamental para controlar la microestructura de la película, lo que requiere un nivel sofisticado de control del proceso.

Tomar la decisión correcta para su aplicación

Elegir un método de deposición depende completamente de las limitaciones de su proyecto y de los resultados deseados.

- Si su enfoque principal es depositar en sustratos sensibles a la temperatura: La PECVD es la opción definitiva en comparación con la CVD convencional de alta temperatura.

- Si su enfoque principal es la eficiencia de fabricación: La combinación de altas velocidades de deposición y calidad de película uniforme hace que la PECVD sea extremadamente atractiva para la producción de gran volumen.

- Si su enfoque principal es ajustar las propiedades de la película: La PECVD ofrece un potente conjunto de palancas de control (química del gas, energía del plasma) para regular con precisión la densidad, la tensión y la composición de la película.

En última instancia, dominar la PECVD consiste en aprovechar la energía del plasma para diseñar materiales de alto rendimiento desde el átomo hacia arriba.

Tabla de resumen:

| Paso clave del proceso PECVD | Descripción |

|---|---|

| 1. Preparación del sistema | El sustrato se coloca en una cámara de vacío, que se bombea y se calienta a una temperatura moderada (p. ej., <400°C). |

| 2. Introducción de gas | Los gases precursores (p. ej., $\text{SiH}_4$, $\text{NH}_3$) se introducen en la cámara a caudales controlados. |

| 3. Ignición del plasma | Una fuente de alimentación de RF enciende un plasma, creando una descarga luminiscente de especies altamente energéticas. |

| 4. Reacción en el plasma | Los electrones de alta energía disocian las moléculas de gas, creando iones y radicales reactivos. |

| 5. Formación de la película | Las especies reactivas se adsorben en la superficie del sustrato, reaccionando para formar una capa de película delgada sólida y uniforme capa por capa. |

| Ventaja principal | Permite la deposición de alta calidad en materiales sensibles a la temperatura como plásticos y productos electrónicos. |

¿Listo para diseñar películas delgadas avanzadas con PECVD de precisión?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sofisticados sistemas PECVD. Nuestra sólida capacidad de personalización profunda nos permite adaptar con precisión los sistemas para satisfacer sus requisitos experimentales únicos, ya esté trabajando con electrónica delicada, polímeros u otros sustratos sensibles a la temperatura.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestra tecnología PECVD puede mejorar su proceso de investigación o producción con altas tasas de deposición, excelente uniformidad de la película y resultados de baja tensión.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura