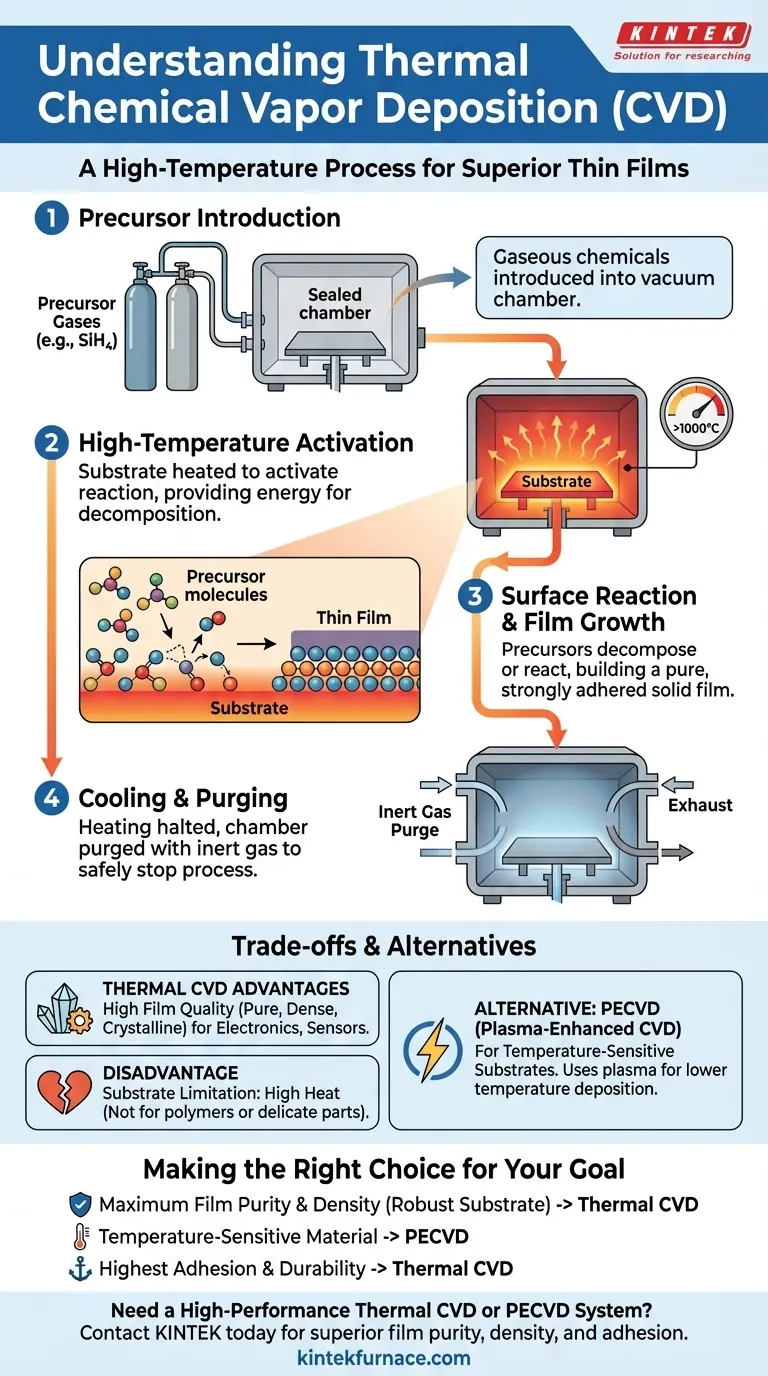

En esencia, la deposición química de vapor térmica (CVD) es un proceso que utiliza altas temperaturas para desencadenar una reacción química entre precursores gaseosos, haciendo que depositen una película delgada sólida de alta pureza sobre una superficie objetivo. El proceso se desarrolla en cuatro etapas distintas: introducción de gases controlados en una cámara, calentamiento del sustrato para activar una reacción, permitir que la película sólida crezca en la superficie y, finalmente, enfriar el sistema mientras se eliminan los gases en exceso.

El propósito central de la CVD térmica es crear películas delgadas excepcionalmente puras y duraderas. Lo logra utilizando altas temperaturas como única fuente de energía para descomponer los vapores químicos, que luego se reconstruyen átomo por átomo como una capa sólida sobre un sustrato dentro de un entorno de vacío altamente controlado.

Desglosando el proceso de CVD térmica

Para comprender verdaderamente la CVD térmica, debemos verla como una secuencia de eventos físicos y químicos cuidadosamente controlados. Cada paso tiene un propósito específico en la construcción de la película final.

Paso 1: Introducción del precursor

El proceso comienza introduciendo uno o más productos químicos gaseosos, conocidos como precursores, en una cámara de reacción sellada bajo vacío.

Estos precursores se seleccionan cuidadosamente para contener los átomos específicos requeridos para la película final. Por ejemplo, para depositar una película de silicio, se podría usar un gas como el silano (SiH₄).

Paso 2: Activación a alta temperatura

El objeto a recubrir, llamado sustrato, se calienta a una temperatura extremadamente alta, a menudo varios cientos o incluso más de mil grados Celsius.

Esta energía térmica es la característica definitoria de la CVD térmica. Actúa como catalizador, proporcionando la energía de activación necesaria para iniciar las reacciones químicas en la superficie caliente del sustrato.

Paso 3: Reacción superficial y crecimiento de la película

Cuando los gases precursores calientes entran en contacto con el sustrato aún más caliente, se descomponen (se separan) o reaccionan entre sí.

Los átomos deseados se liberan y se unen directamente a la superficie del sustrato. Este proceso construye una nueva capa sólida átomo por átomo, lo que resulta en una película delgada excepcionalmente densa, pura y fuertemente adherida a la superficie.

Paso 4: Enfriamiento y purga

Una vez que la película alcanza el espesor deseado, los sistemas de calefacción se apagan.

Luego, la cámara se purga con un gas inerte para eliminar cualquier gas precursor no reaccionado y subproductos químicos. Este paso detiene inmediatamente el proceso de deposición y garantiza que la cámara sea segura para abrir.

Comprendiendo las compensaciones de la CVD térmica

Aunque potente, la CVD térmica no es una solución universal. Su dependencia del calor crea un claro conjunto de ventajas y desventajas que determinan dónde se puede aplicar.

Ventaja: Alta calidad de la película

Las altas temperaturas utilizadas en la CVD térmica suelen dar como resultado películas de calidad superior. A menudo son altamente cristalinas, extremadamente puras y muy densas, lo que las hace ideales para aplicaciones de alto rendimiento en sensores automotrices, electrónica y biosensores.

Desventaja: Limitación del sustrato

El principal inconveniente es el calor intenso en sí mismo. Este proceso no se puede utilizar en materiales con bajos puntos de fusión o aquellos que podrían dañarse por las altas temperaturas, como la mayoría de los polímeros (plásticos) o componentes electrónicos delicados.

La alternativa: CVD mejorada con plasma (PECVD)

Para sustratos sensibles a la temperatura, se utiliza un método diferente llamado CVD mejorada con plasma (PECVD). En lugar de depender únicamente del calor, la PECVD utiliza un campo eléctrico para crear un plasma, que energiza los gases precursores y permite que la deposición ocurra a temperaturas mucho más bajas.

Tomando la decisión correcta para su objetivo

La decisión de utilizar CVD térmica depende de equilibrar la necesidad de calidad de la película con la tolerancia a la temperatura de su sustrato.

- Si su enfoque principal es la máxima pureza y densidad de la película en un sustrato robusto: La CVD térmica es la opción superior para crear recubrimientos de alto rendimiento en materiales que pueden soportar el calor.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe utilizar una alternativa de baja temperatura como la PECVD para evitar daños al sustrato.

- Si su enfoque principal es lograr la mayor adherencia y durabilidad posibles: El proceso de alta temperatura de la CVD térmica promueve fuertes enlaces químicos entre la película y el sustrato, creando un recubrimiento excepcionalmente resistente.

En última instancia, comprender el papel fundamental de la temperatura es clave para seleccionar la técnica de deposición correcta para su desafío de ingeniería.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1 | Introducción del precursor | Introducir gases controlados en una cámara de vacío. |

| 2 | Activación a alta temperatura | Calentar el sustrato para desencadenar reacciones químicas. |

| 3 | Reacción y crecimiento superficial | Los átomos se unen al sustrato, construyendo la capa de la película. |

| 4 | Enfriamiento y purga | Detener la deposición y eliminar el exceso de gases. |

¿Necesita un sistema de CVD térmica o PECVD de alto rendimiento para su laboratorio?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos para aplicaciones en electrónica, sensores automotrices y biosensores.

Contáctenos hoy para discutir cómo nuestra experiencia térmica puede ayudarle a lograr una pureza, densidad y adherencia de película superiores.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?