En esencia, un horno rotatorio es un horno industrial diseñado para el procesamiento térmico a altas temperaturas. Consiste en un tambor cilíndrico largo y giratorio, ligeramente inclinado con respecto a la horizontal, que voltea continuamente el material a través de un entorno de calentamiento controlado. Este proceso se utiliza para inducir reacciones químicas o cambios físicos específicos en materias primas como minerales, menas o biomasa.

El propósito fundamental de un horno rotatorio es lograr un tratamiento térmico uniforme, continuo y eficiente de materiales a granel a gran escala mediante la combinación de una rotación lenta, una ligera inclinación y un calor controlado con precisión.

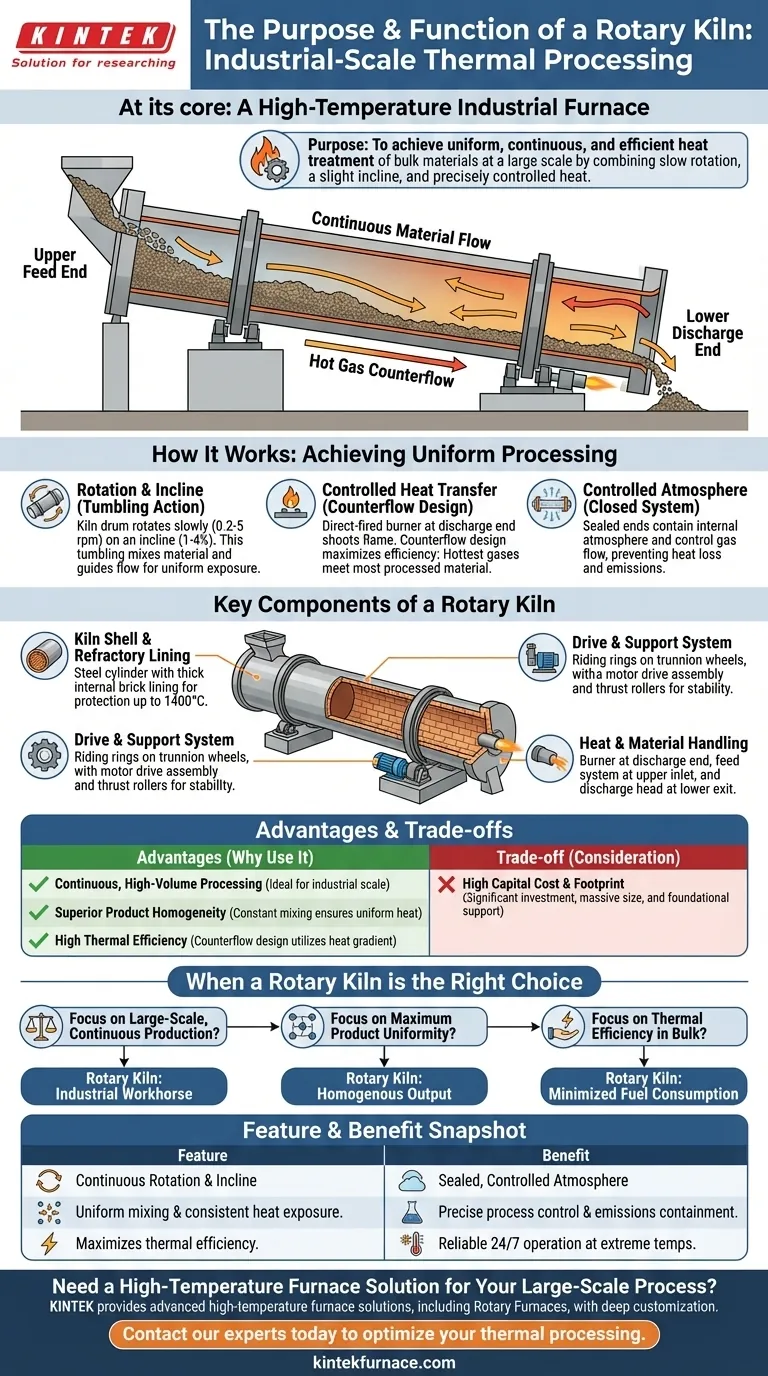

Cómo un Horno Rotatorio Logra un Procesamiento Uniforme

La eficacia de un horno rotatorio radica en su elegante principio operativo, que garantiza que cada partícula del material se procese de manera consistente. Lo logra mediante una combinación de movimiento mecánico y transferencia de calor optimizada.

El Principio de Rotación e Inclinación

El cuerpo del horno, o tambor, gira lentamente sobre su eje, generalmente entre 0,2 y 5 revoluciones por minuto (rpm). Esta lenta acción de volteo mezcla constantemente el material en su interior.

Simultáneamente, todo el tambor se establece con una ligera inclinación, generalmente entre el 1% y el 4%. Esta pendiente utiliza la gravedad para guiar el material desde el extremo superior de alimentación hasta el extremo inferior de descarga, asegurando un flujo continuo.

La combinación de rotación e inclinación garantiza que el material se voltee constantemente, exponiendo todas las superficies a la fuente de calor para un producto final homogéneo.

El Papel de la Transferencia de Calor Controlada

El calor se aplica de forma directa o indirecta. En un horno de fuego directo, un quemador ubicado en el extremo de descarga dispara una llama hacia el tambor, permitiendo que los gases calientes pasen directamente sobre el material.

La mayoría de los hornos utilizan un diseño de contracorriente, donde el material se mueve cuesta abajo mientras que los gases calientes del quemador se mueven cuesta arriba. Esto es muy eficiente, ya que los gases más calientes se encuentran con el material más procesado, y los gases más fríos precalientan el material nuevo que ingresa.

Un horno de fuego indirecto calienta el material aplicando calor a la parte exterior de la carcasa del horno, lo cual es ideal para procesos que no pueden tolerar el contacto directo con los gases de combustión.

La Importancia de una Atmósfera Controlada

Los hornos rotatorios están sellados en ambos extremos. Estos sellos son críticos para contener la atmósfera interna y controlar el flujo de gas.

Este sistema cerrado evita la pérdida de calor, contiene el polvo y las emisiones, y permite a los operadores mantener una atmósfera específica (por ejemplo, oxidante o reductora) requerida para ciertas reacciones químicas.

Componentes Clave de un Horno Rotatorio

El diseño del horno es un sistema robusto de partes interconectadas, cada una con una función específica para garantizar una operación continua y confiable.

La Carcasa del Horno y el Revestimiento Refractario

El cuerpo principal es un cilindro de acero de alta resistencia conocido como la carcasa del horno.

En el interior, está revestido con una gruesa capa de ladrillos refractarios. Esta capa aislante protege la carcasa de acero de las temperaturas extremas del proceso interno, que pueden superar los 1400 °C (2550 °F).

El Sistema de Accionamiento y Soporte

El enorme peso del horno es soportado por grandes bandas de acero llamadas anillos de rodadura, que descansan sobre juegos de ruedas de muñones.

Un potente conjunto de accionamiento, que consta de un motor y una caja de engranajes, hace girar un gran engranaje que rodea la carcasa del horno, proporcionando la rotación lenta y potente. Los rodillos de empuje evitan que el horno se deslice cuesta abajo debido a su inclinación.

El Sistema de Manejo de Calor y Materiales

El quemador es la fuente de calor principal, generalmente alimentado por gas, petróleo o carbón, y está ubicado en el extremo de descarga.

Un sistema de alimentación introduce continuamente la materia prima en el extremo de entrada superior, mientras que el material procesado sale a través del cabezal de descarga en el extremo inferior.

Comprender las Ventajas y las Compensaciones

Aunque es muy eficaz, un horno rotatorio es una pieza significativa de equipo industrial con fortalezas y consideraciones específicas. Su valor radica en su escala y consistencia.

Ventaja: Procesamiento Continuo y de Gran Volumen

Los hornos rotatorios están diseñados para un flujo constante e ininterrumpido de material. Esto los hace ideales para la producción a escala industrial donde detenerse y comenzar es ineficiente.

Ventaja: Homogeneidad Superior del Producto

La acción constante de volteo y mezcla es la mayor fortaleza del horno. Asegura que cada partícula reciba una exposición al calor casi idéntica, lo que conduce a un producto final altamente uniforme y predecible.

Ventaja: Alta Eficiencia Térmica

El diseño de contracorriente de los hornos de fuego directo es extremadamente eficiente en la transferencia de calor. Minimiza la energía desperdiciada al utilizar todo el gradiente de temperatura de los gases de combustión para secar, precalentar y finalmente calcinar el material.

Compensación: Alto Costo de Capital y Huella

Los hornos rotatorios son máquinas masivas y complejas que representan una inversión de capital significativa. Requieren una gran huella física y un soporte fundamental sustancial, lo que los hace inadecuados para proyectos piloto o a pequeña escala.

Cuándo un Horno Rotatorio es la Opción Correcta

Elegir esta tecnología depende totalmente de sus objetivos de procesamiento, particularmente en lo que respecta a la escala y la consistencia del producto.

- Si su enfoque principal es la producción continua a gran escala: El horno rotatorio es un caballo de batalla industrial construido para un rendimiento constante y de gran volumen.

- Si su enfoque principal es lograr la máxima uniformidad del producto: La acción de volteo garantiza un resultado homogéneo que es difícil de igualar con hornos estáticos.

- Si su enfoque principal es la eficiencia térmica en un proceso a granel: El principio de calentamiento por contracorriente convierte al horno rotatorio en una opción altamente efectiva para minimizar el consumo de combustible.

En última instancia, el horno rotatorio es una herramienta fundamental en la industria moderna para transformar materias primas en productos refinados con precisión y eficiencia a una escala inmensa.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Rotación Continua e Inclinación | Asegura una mezcla uniforme y una exposición al calor constante para un producto homogéneo. |

| Diseño de Calentamiento por Contracorriente | Maximiza la eficiencia térmica precalentando el material entrante con los gases de escape. |

| Atmósfera Sellada y Controlada | Permite un control preciso del proceso (oxidante/reductor) y contiene las emisiones. |

| Construcción Robusta | Construido para una operación confiable 24/7 a temperaturas extremas superiores a 1400 °C (2550 °F). |

¿Necesita una Solución de Horno de Alta Temperatura para su Proceso a Gran Escala?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversas industrias soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Muffle, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos de procesamiento únicos.

Permítanos ayudarle a lograr una homogeneidad superior del producto y eficiencia térmica. Contacte a nuestros expertos hoy mismo para discutir cómo una solución de horno personalizada puede optimizar su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado