En esencia, un horno de sinterización al vacío es un horno industrial altamente controlado que utiliza calor en un vacío para fusionar materiales en polvo en un objeto sólido y denso. Su propósito principal es crear piezas de alto rendimiento evitando las reacciones químicas, como la oxidación, que de otro modo ocurrirían al calentar materiales en presencia de aire.

El verdadero valor de un horno de sinterización al vacío no es solo su capacidad para generar altas temperaturas, sino su poder para crear un ambiente ultrapuro. Esta atmósfera controlada es lo que permite la fabricación de materiales avanzados con resistencia, pureza y rendimiento superiores que son imposibles de lograr mediante métodos de calentamiento convencionales.

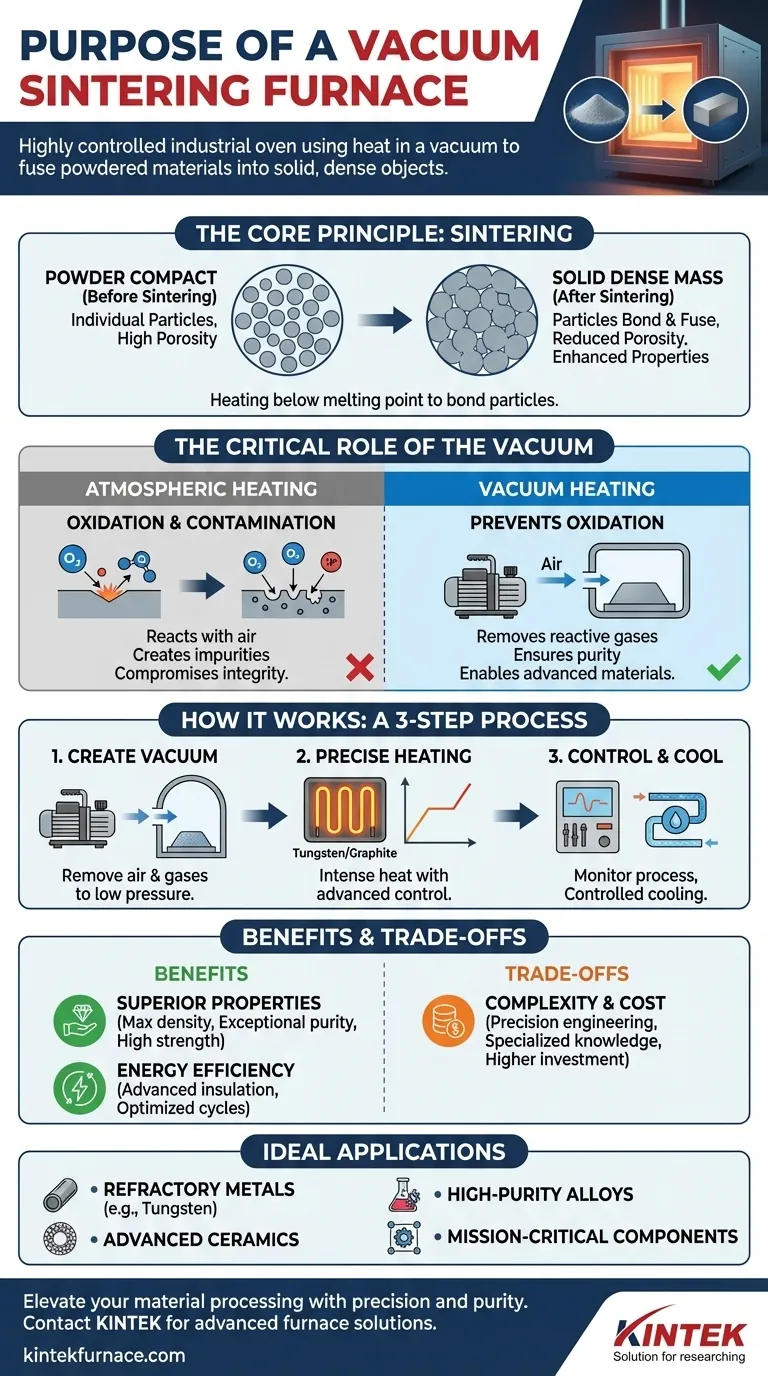

El principio fundamental: Sinterización explicada

¿Qué es la sinterización?

La sinterización es un proceso térmico que transforma un compacto de polvo en una masa densa y sólida. Implica calentar el material a una alta temperatura, pero crucialmente, por debajo de su punto de fusión.

A esta temperatura elevada, las partículas individuales del polvo comienzan a unirse y fusionarse en sus puntos de contacto. Con el tiempo, este proceso reduce el espacio vacío (porosidad) entre las partículas, lo que hace que el objeto se encoja y se densifique.

Por qué se utiliza la sinterización

El objetivo de la sinterización es mejorar fundamentalmente las propiedades de un material. Al crear una estructura sólida y densa a partir de un polvo, el proceso mejora drásticamente características como la resistencia mecánica, la dureza, la conductividad térmica y la conductividad eléctrica.

El papel crítico del vacío

Prevención de la oxidación y la contaminación

Cuando la mayoría de los materiales se calientan a altas temperaturas, reaccionan fácilmente con el oxígeno y otros gases del aire. Esta reacción, conocida como oxidación, puede crear impurezas y defectos superficiales, comprometiendo la integridad de la pieza final.

Un horno de vacío funciona bombeando casi todo el aire de su cámara sellada. Al eliminar los gases reactivos, crea un ambiente limpio que evita que estas reacciones químicas no deseadas comiencen.

Garantía de la pureza y el rendimiento del material

El ambiente de vacío es esencial para producir piezas con una pureza excepcional y un rendimiento predecible. Al eliminar el riesgo de contaminación de los gases atmosféricos, el material puede alcanzar su densidad y propiedades teóricas ideales.

Este nivel de control no es negociable para aplicaciones de alto riesgo donde incluso las impurezas minúsculas pueden provocar fallas en los componentes.

Habilitación de materiales avanzados

Muchos materiales avanzados, como los metales refractarios (como el tungsteno), las cerámicas avanzadas y ciertas aleaciones metálicas, son altamente reactivos a las temperaturas de sinterización. Un ambiente de vacío es la única forma de procesarlos sin comprometer sus propiedades únicas y valiosas.

Cómo funciona un horno de sinterización al vacío

Paso 1: Creación del vacío

El proceso comienza con el sistema de vacío. Una serie de bombas elimina el aire y otros gases de la cámara sellada del horno hasta que se alcanza un nivel de baja presión específico.

Paso 2: Calentamiento preciso

Una vez establecido el vacío, el sistema de calefacción se activa. Los elementos calefactores eléctricos, a menudo hechos de tungsteno o grafito, generan calor intenso. Un sistema avanzado de control de temperatura gestiona con precisión la velocidad de calentamiento y la temperatura final para seguir un perfil específico diseñado para el material.

Paso 3: Control y enfriamiento integrados

Durante todo el proceso, un sistema de control monitorea y regula el nivel de vacío y la temperatura. Una vez que se completa el ciclo de calentamiento, un sistema de enfriamiento por agua integrado en las paredes del horno ayuda a enfriar la cámara y la pieza terminada de manera controlada.

Comprender las ventajas y desventajas

Beneficio: Propiedades superiores del material

La principal ventaja es la capacidad de producir piezas con máxima densidad, pureza excepcional y resistencia mecánica superior. El proceso evita los defectos y debilidades causados por la oxidación.

Beneficio: Eficiencia energética

Los hornos de vacío modernos están diseñados con materiales aislantes avanzados y sofisticados sistemas de control. Esto minimiza la pérdida de calor y optimiza el ciclo de calentamiento, lo que lleva a un menor consumo de energía en comparación con tecnologías más antiguas o menos controladas.

Desventaja: Complejidad y costo

Los hornos de sinterización al vacío son máquinas complejas y de ingeniería de precisión. Representan una inversión de capital significativa y requieren conocimientos especializados para su operación y mantenimiento, lo que los hace más costosos que los hornos atmosféricos más simples.

¿Es un horno de sinterización al vacío adecuado para su aplicación?

La elección de la tecnología de procesamiento térmico adecuada depende enteramente de su material y sus objetivos de rendimiento.

- Si su objetivo principal es producir materiales de alto rendimiento sensibles a la oxidación (como metales refractarios o cerámicas avanzadas): Un horno de vacío no es solo una opción; a menudo es el único camino viable hacia el éxito.

- Si su objetivo principal es la máxima densidad y pureza de las piezas para componentes críticos: El ambiente controlado de un horno de vacío proporciona una repetibilidad y una garantía de calidad inigualables.

- Si su objetivo principal es densificar materiales estándar con baja sensibilidad a la oxidación: Un horno atmosférico más simple y rentable puede ser suficiente para sus necesidades.

En última instancia, adoptar la sinterización al vacío es una decisión de priorizar la calidad y el rendimiento del material por encima de todo.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Propósito principal | Fusionar materiales en polvo en objetos sólidos y densos en un vacío para prevenir la oxidación y asegurar una alta pureza. |

| Beneficios clave | Resistencia, pureza y rendimiento superiores del material; eficiencia energética; ideal para materiales sensibles a la oxidación. |

| Aplicaciones ideales | Metales refractarios, cerámicas avanzadas, aleaciones metálicas que requieren alta densidad y pureza para componentes críticos. |

| Pasos del proceso | 1. Crear vacío; 2. Calentamiento preciso; 3. Enfriamiento y monitoreo controlados. |

| Desventajas | Mayor complejidad y costo en comparación con los hornos atmosféricos, pero esencial para la calidad y el rendimiento. |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje con metales refractarios, cerámicas u otros materiales avanzados, nuestros hornos de sinterización al vacío garantizan la máxima densidad, pureza y rendimiento para aplicaciones de misión crítica. Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados superiores y optimizar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material