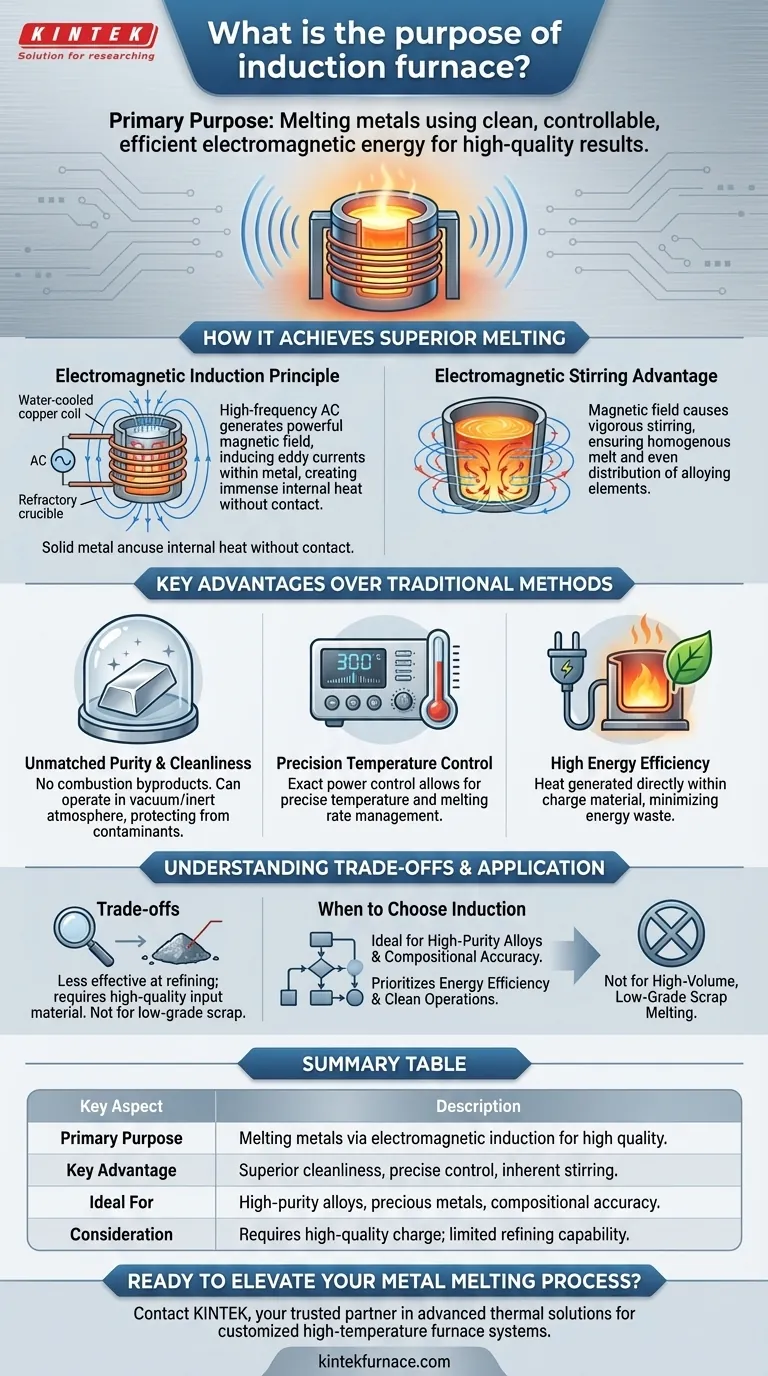

En resumen, el propósito principal de un horno de inducción es fundir metales utilizando energía electromagnética limpia, controlable y eficiente. En lugar de quemar combustible, genera calor directamente dentro del propio metal, lo que permite la producción de hierro, acero, cobre, aluminio y aleaciones de metales preciosos de alta calidad.

La razón principal para elegir un horno de inducción no es solo fundir metal, sino lograr un nivel superior de control sobre el proceso. Su diseño ofrece una limpieza y precisión inigualables, lo que lo convierte en la elección definitiva para aplicaciones donde la calidad y composición final del metal son críticas.

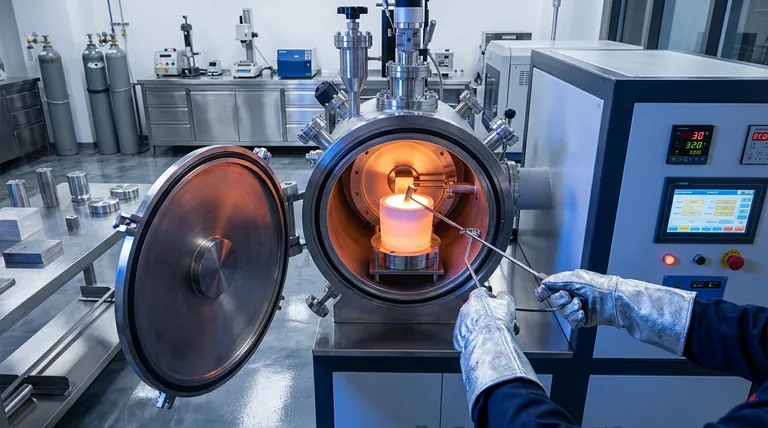

Cómo un horno de inducción logra una fusión superior

Para comprender el propósito de un horno de inducción, primero debe comprender su principio de funcionamiento único. A diferencia de los hornos tradicionales que dependen de fuentes de calor externas, un horno de inducción es un método fundamentalmente diferente y más directo.

El principio de la inducción electromagnética

Un horno de inducción utiliza una potente corriente alterna de alta frecuencia que pasa a través de una gran bobina de cobre. Esta bobina, que se enfría con agua, rodea un recipiente no conductor (un crisol refractario) que contiene el metal a fundir.

La corriente alterna en la bobina genera un campo magnético potente y que cambia rápidamente. Este campo magnético penetra el metal dentro del crisol, induciendo fuertes corrientes eléctricas dentro de él, conocidas como corrientes de Foucault.

La resistencia eléctrica natural del metal lucha contra estas corrientes, generando un inmenso calor directamente dentro del material. Este es el mismo principio que un calentador eléctrico estándar, pero ocurre sin ningún contacto físico y de adentro hacia afuera.

La ventaja de la agitación electromagnética

Un efecto secundario del intenso campo magnético es una vigorosa acción de agitación dentro del metal fundido. Esta agitación electromagnética asegura que la masa fundida sea homogénea.

Esto es fundamental al crear aleaciones, ya que garantiza que elementos como el cromo, el níquel o el manganeso se distribuyan uniformemente por todo el lote, lo que da como resultado un producto final consistente y de alta calidad.

Ventajas clave sobre los métodos tradicionales

La elección de utilizar un horno de inducción se debe a varias ventajas clave sobre los hornos de combustible (cubilote) o los hornos de arco eléctrico. Estos beneficios abordan directamente las necesidades del procesamiento de metales moderno y de alta precisión.

Pureza y limpieza inigualables

Debido a que no se quema combustible, no hay subproductos de la combustión como azufre o carbono que contaminen el metal. Esto hace que la fusión por inducción sea un proceso excepcionalmente limpio.

Además, el proceso puede contenerse en un vacío o en una atmósfera inerte, protegiendo la masa fundida del oxígeno y el nitrógeno del aire. Esto es esencial para producir metales reactivos o aleaciones de ultra alta pureza.

Control de temperatura de precisión

La potencia suministrada a la bobina de inducción se puede controlar con extrema precisión. Esto le da al operador un control preciso sobre la temperatura y la velocidad de fusión.

Este nivel de control es vital para producir aleaciones complejas que tienen rangos de fusión estrechos y requisitos de temperatura específicos para agregar elementos de aleación.

Alta eficiencia energética

El calor se genera directamente dentro del material de carga, lo que es mucho más eficiente que intentar transferir calor de una llama externa o un arco eléctrico. Se desperdicia menos energía calentando las paredes del horno o escapando al medio ambiente.

Comprendiendo las compensaciones

Aunque potente, el horno de inducción no es la solución universal para todas las operaciones de fusión. Comprender sus limitaciones es clave para tomar una decisión informada.

Menos eficaz en el refinado

Los hornos de inducción son principalmente para fundir, no para refinar. La acción de agitación inherente actúa en contra de la separación de la escoria, que es una parte clave de la eliminación de impurezas en otros tipos de hornos como un horno de arco eléctrico (EAF).

Por lo tanto, los hornos de inducción requieren un material de entrada de mayor calidad y más limpio, ya que tienen una capacidad limitada para refinar chatarra de baja calidad.

Sensibilidad al material de carga

La eficiencia del proceso de inducción depende de las propiedades eléctricas del material que se funde. El horno funciona mejor con una carga bien compactada de metal sólido.

El uso de partículas muy finas o chatarra suelta y de baja densidad puede dificultar el rendimiento y la eficiencia, lo que requiere una selección y preparación más cuidadosas de las materias primas.

Cuándo elegir un horno de inducción

Su decisión debe guiarse por los requisitos de calidad específicos y los objetivos operativos de su fundición o instalación de metalurgia.

- Si su enfoque principal son las aleaciones de alta pureza y la precisión composicional: La limpieza y el control de precisión inigualables de un horno de inducción lo convierten en la opción ideal.

- Si su enfoque principal es la fusión de alto volumen de chatarra de menor calidad: Un método más robusto como un horno de arco eléctrico, que es mejor para manejar escoria e impurezas, es probablemente más adecuado.

- Si su enfoque principal es la eficiencia energética y los estándares ambientales: La alta eficiencia del horno de inducción y la falta de emisiones directas ofrecen una ventaja operativa significativa.

En última instancia, la selección de un horno de inducción es una decisión estratégica para operaciones donde la calidad del metal, el control y la eficiencia son los objetivos primordiales.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Propósito principal | Fusión de metales mediante inducción electromagnética para obtener resultados de alta calidad. |

| Ventaja clave | Limpieza superior, control preciso de la temperatura y agitación inherente. |

| Ideal para | Aleaciones de alta pureza, metales preciosos y aplicaciones que requieren precisión composicional. |

| Consideración | Requiere material de carga de alta calidad; menos eficaz para refinar impurezas. |

¿Listo para elevar su proceso de fusión de metales?

¿Su operación exige la pureza superior, el control de precisión y la eficiencia energética de un horno de inducción? KINTEK es su socio de confianza en soluciones térmicas avanzadas.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios y fundiciones sistemas robustos de hornos de alta temperatura. Nuestra experiencia se extiende a la personalización de soluciones para satisfacer con precisión sus requisitos de fusión únicos.

Permítanos discutir cómo nuestra tecnología puede mejorar la calidad de su metal y la eficiencia operativa.

¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento