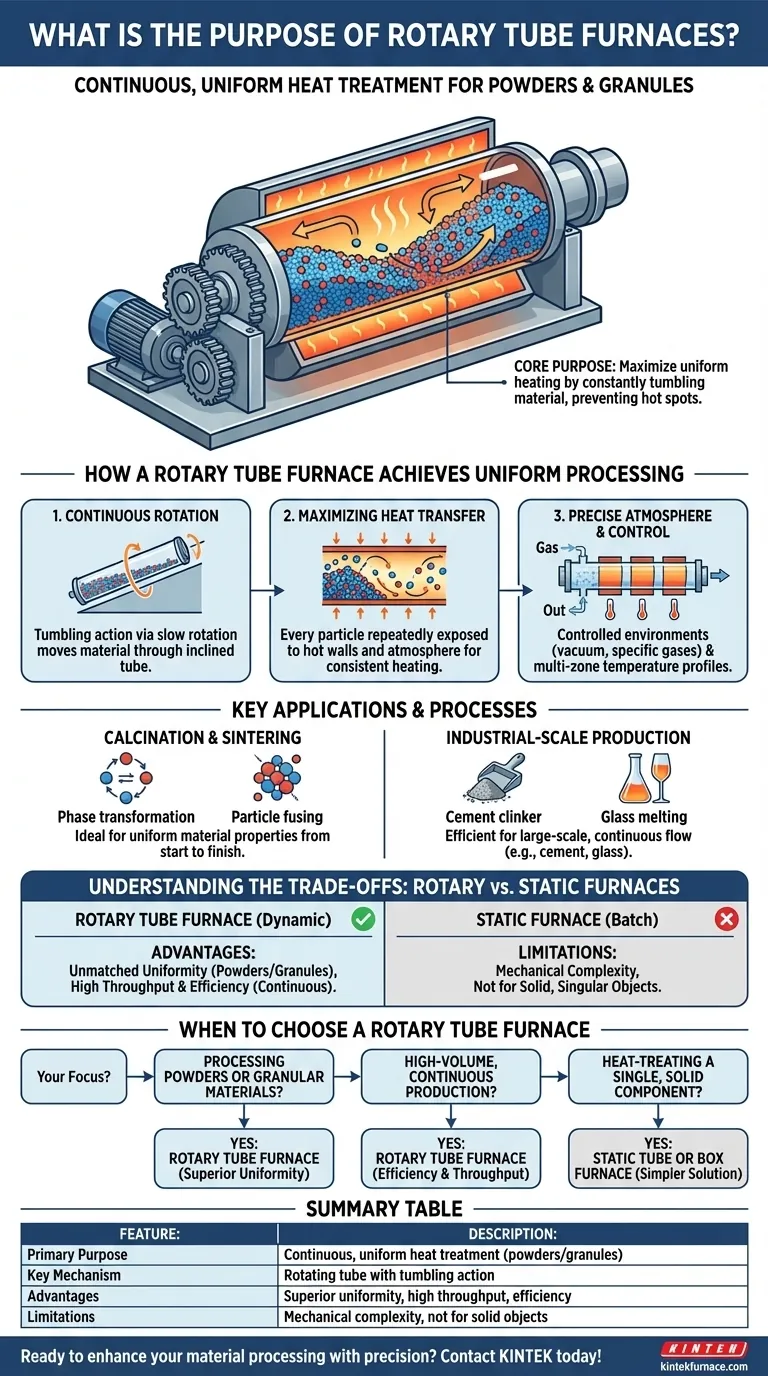

En esencia, un horno de tubo rotatorio está diseñado para el tratamiento térmico continuo de materiales, particularmente polvos y gránulos. Su propósito principal es garantizar un calentamiento excepcionalmente uniforme al voltear constantemente el material dentro de un tubo giratorio y calentado, lo que maximiza la exposición a la temperatura y las condiciones atmosféricas deseadas.

El desafío central en el tratamiento térmico de polvos es prevenir los puntos calientes y asegurar que cada partícula se procese de manera idéntica. Un horno de tubo rotatorio resuelve esto directamente a través de su rotación, que proporciona un nivel de uniformidad térmica y eficiencia que los hornos estáticos no pueden igualar fácilmente para estos tipos de materiales.

Cómo un horno de tubo rotatorio logra un procesamiento uniforme

La eficacia de un horno de tubo rotatorio proviene de su diseño mecánico único, que combina movimiento con un control térmico y atmosférico preciso.

El principio de rotación continua

El horno se construye alrededor de un tubo largo y cilíndrico, a menudo colocado con una ligera inclinación. Este tubo gira lentamente durante la operación.

A medida que el material se introduce por el extremo superior, la combinación de la inclinación y la rotación hace que se revuelva y se mueva continuamente hacia el extremo inferior para su recolección.

Maximización de la transferencia de calor

Los elementos calefactores externos proporcionan la energía térmica. El movimiento constante de volteo es la característica crítica.

Este movimiento asegura que cada partícula del material se exponga repetidamente a la pared interior caliente del tubo y a la atmósfera controlada dentro de él. Esto evita que las capas exteriores del material aíslen el núcleo, garantizando una distribución uniforme del calor en todo el lote.

Control preciso de la atmósfera y la temperatura

Estos sistemas permiten un entorno altamente controlado. Muchos están diseñados con múltiples zonas térmicas a lo largo del tubo, lo que permite perfiles de temperatura precisos para procesos complejos.

También pueden llenarse con gases específicos u operarse al vacío, lo que permite procesos como la oxidación (adición de oxígeno) o tratamientos en atmósferas inertes para prevenir reacciones no deseadas.

Aplicaciones y procesos clave

Las capacidades únicas de los hornos de tubo rotatorio los hacen ideales para una variedad de aplicaciones específicas de alta temperatura.

Calcinación y sinterización

La calcinación es un proceso que utiliza el calor para provocar transformaciones de fase o eliminar componentes volátiles de un material. La sinterización utiliza el calor para fusionar partículas sin fundirlas.

El calentamiento uniforme de un horno rotatorio es perfecto para estos procesos, asegurando propiedades del material consistentes de principio a fin.

Producción a escala industrial

En la industria de materiales de construcción, los hornos rotatorios son pilares para la producción de clínker de cemento y la quema de yeso. Su capacidad para manejar un flujo continuo de material los hace muy eficientes para la producción a gran escala.

También se utilizan en la industria del vidrio para fundir materias primas, donde la temperatura uniforme es fundamental para lograr un producto final homogéneo y de alta calidad.

Comprender las compensaciones: Hornos rotatorios frente a hornos estáticos

Aunque son potentes, un horno de tubo rotatorio no es una solución universal. Comprender sus ventajas en contexto es clave para tomar la decisión correcta.

Ventaja: Uniformidad inigualable para polvos

Para polvos, gránulos o piezas pequeñas, la acción de volteo de un horno rotatorio proporciona una uniformidad de temperatura superior en comparación con un horno estático, donde el material permanece inmóvil y puede sufrir un calentamiento desigual.

Ventaja: Alto rendimiento y eficiencia

La naturaleza continua de un horno rotatorio lo hace mucho más eficiente para procesar grandes volúmenes de material. Evita el tiempo de inactividad de carga y descarga requerido por los hornos estáticos basados en lotes, lo que resulta en un mayor rendimiento y menores costos operativos.

Limitación: Complejidad mecánica

El mecanismo de rotación, que incluye el motor, los sellos y el sistema de transmisión, añade complejidad mecánica. Esto introduce más puntos de mantenimiento y potencial de desgaste en comparación con el diseño más simple de un horno estático de caja o tubo.

Limitación: No es ideal para objetos sólidos y singulares

Estos hornos están diseñados para materiales que pueden fluir y voltearse. Son totalmente inadecuados para el tratamiento térmico de una sola pieza sólida, grande o dimensionalmente sensible que debe permanecer estacionaria.

Cuándo elegir un horno de tubo rotatorio

Su objetivo de procesamiento específico es el factor más importante al seleccionar el equipo térmico adecuado.

- Si su enfoque principal es procesar materiales en polvo o granulares: La uniformidad de temperatura superior ofrecida por un horno rotatorio lo convierte en la opción ideal.

- Si su enfoque principal es la producción continua de gran volumen: Un horno rotatorio proporciona ventajas significativas de eficiencia y rendimiento sobre los sistemas basados en lotes.

- Si su enfoque principal es el tratamiento térmico de un componente sólido único: Un horno de tubo estático o un horno de caja simple es la solución más apropiada y sencilla.

Al comprender su mecanismo de rotación único, puede determinar con confianza si esta poderosa herramienta es la solución adecuada para sus objetivos de procesamiento de materiales.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Propósito Principal | Tratamiento térmico continuo y uniforme de polvos y gránulos |

| Mecanismo Clave | Tubo giratorio con acción de volteo para una exposición uniforme |

| Aplicaciones Principales | Calcinación, sinterización, producción de cemento, fusión de vidrio |

| Ventajas | Uniformidad de temperatura superior, alto rendimiento, eficiencia |

| Limitaciones | Complejidad mecánica, no apto para objetos sólidos |

¿Listo para mejorar su procesamiento de materiales con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los hornos de tubo rotatorio, diseñados para un calentamiento uniforme y alta eficiencia en aplicaciones con polvos y gránulos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar el rendimiento y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura