En la práctica, un porcentaje específico de "eficiencia radiante" no es una métrica estándar de la industria para los elementos calefactores de disilicuro de molibdeno (MoSi2). Estos elementos son fundamentalmente calentadores resistivos, lo que significa que son casi 100% eficientes en la conversión de energía eléctrica en calor. La verdadera medida de su eficacia radica en su inigualable capacidad para alcanzar temperaturas extremadamente altas, lo que maximiza la transferencia de ese calor por radiación.

La eficiencia de un elemento de MoSi2 no se define por un solo porcentaje, sino por su capacidad central: alcanzar temperaturas extremas (hasta 1700 °C) donde la transferencia de calor radiante se vuelve excepcionalmente dominante y efectiva. Su enfoque debe ser hacer coincidir sus propiedades únicas con el entorno específico de su horno.

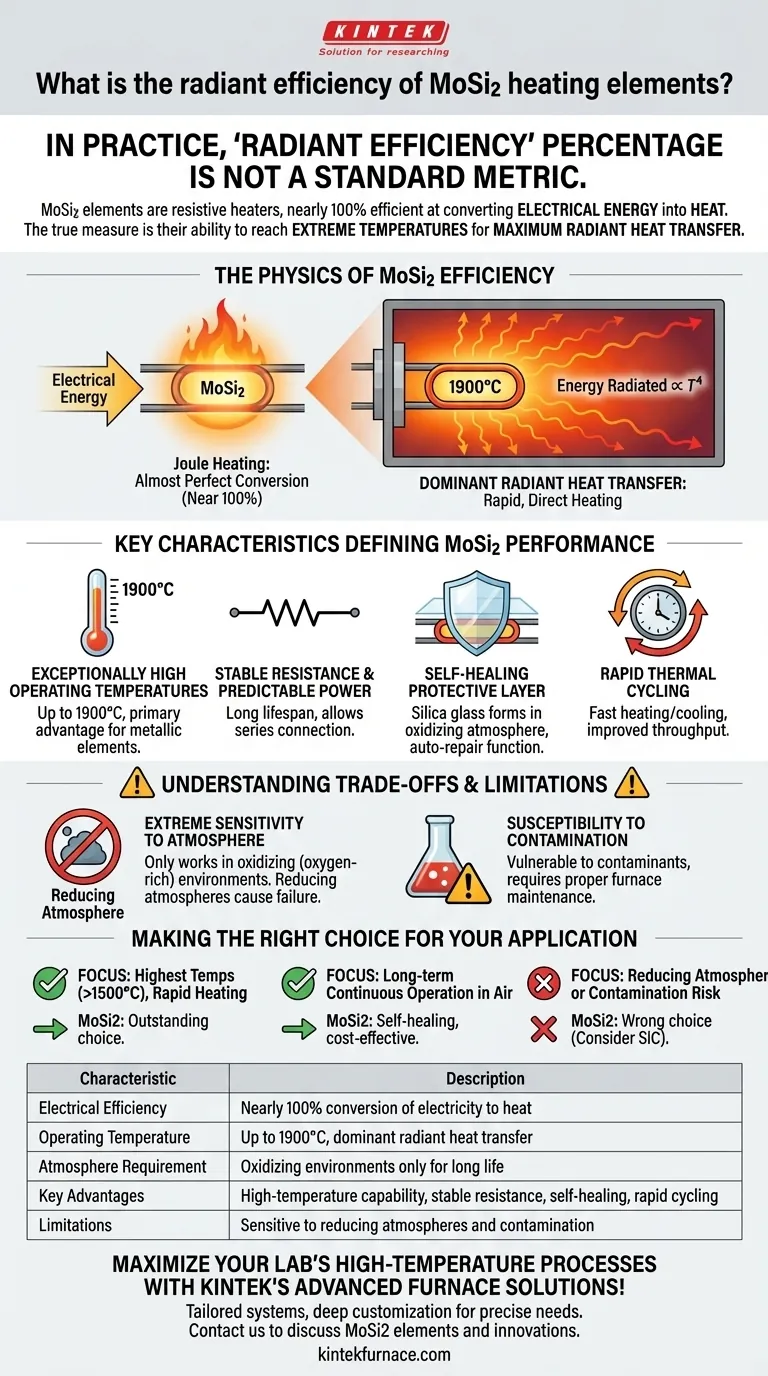

La física de la eficiencia del MoSi2

El término "eficiencia" puede ser engañoso. Para un elemento calefactor, la pregunta crítica no es si la electricidad se convierte en calor, sino cuán efectivamente se entrega ese calor para un propósito específico a la temperatura deseada.

De la electricidad al calor

Un elemento de MoSi2 es una resistencia. Según los principios del calentamiento Joule, prácticamente toda la energía eléctrica que pasa a través de él se convierte directamente en energía térmica. En este sentido, su eficiencia de conversión es casi perfecta.

El poder de la alta temperatura

La verdadera historia de la eficiencia del MoSi2 está en la transferencia de calor radiante. La cantidad de energía que irradia un objeto es proporcional a la cuarta potencia de su temperatura (T⁴).

Debido a que los elementos de MoSi2 pueden operar a temperaturas superficiales de hasta 1900 °C, se convierten en radiadores increíblemente potentes. Esto permite un calentamiento rápido y directo de los materiales dentro de un horno, lo que hace que todo el proceso sea más rápido y eficiente energéticamente.

Características clave que definen el rendimiento del MoSi2

Las ventajas prácticas de los elementos de MoSi2 provienen de una combinación única de propiedades de los materiales que los hacen ideales para aplicaciones de alta temperatura.

Temperaturas de funcionamiento excepcionalmente altas

Los elementos de MoSi2 están diseñados para temperaturas de horno entre 1600 °C y 1700 °C, entre las más altas disponibles para elementos calefactores metálicos. Esta capacidad es su principal ventaja.

Resistencia estable y potencia predecible

Estos elementos mantienen una resistencia eléctrica estable durante su larga vida útil. Esta estabilidad permite un consumo de energía y un rendimiento predecibles y, fundamentalmente, significa que los elementos nuevos se pueden conectar en serie con los antiguos sin problemas.

La capa protectora autorreparable

En una atmósfera rica en oxígeno, el MoSi2 desarrolla una capa exterior protectora de vidrio de sílice. Esta capa evita la oxidación interna del elemento, lo que le confiere una función de autorreparación y contribuye a su notablemente larga esperanza de vida en funcionamiento continuo.

Ciclos térmicos rápidos

El material puede soportar ciclos rápidos de calentamiento y enfriamiento sin degradación. Esta característica es crucial para procesos que requieren cambios frecuentes de temperatura, mejorando el rendimiento y reduciendo el desperdicio de energía durante los períodos de inactividad.

Comprensión de las ventajas y limitaciones

Ningún elemento calefactor es perfecto para todas las situaciones. El alto rendimiento del MoSi2 conlleva requisitos operativos específicos que son fundamentales de comprender.

Sensibilidad extrema a la atmósfera

La capa protectora de sílice que le da al MoSi2 su larga vida útil solo se forma en un ambiente oxidante (rico en oxígeno). El uso de estos elementos en una atmósfera reductora eliminará esta capa, lo que provocará una falla rápida.

Susceptibilidad a la contaminación

Los elementos son vulnerables a la contaminación. Por ejemplo, no secar correctamente la zirconia pintada o coloreada antes de la cocción puede liberar compuestos que atacan el elemento, acortando significativamente su vida útil. El mantenimiento adecuado del horno no es negociable.

Tomar la decisión correcta para su aplicación

La selección del elemento calefactor adecuado requiere hacer coincidir sus fortalezas y debilidades con sus objetivos y entorno operativos específicos.

- Si su objetivo principal es lograr las temperaturas de proceso más altas posibles (>1500 °C) con calentamiento rápido: el MoSi2 es una excelente opción debido a su capacidad de temperatura superior y su salida radiante.

- Si su objetivo principal es la operación continua a largo plazo en una atmósfera de aire o rica en oxígeno: las propiedades de autorreparación del MoSi2 proporcionan una vida útil y una fiabilidad excepcionales, lo que lo convierte en una solución rentable.

- Si su proceso implica una atmósfera reductora o un riesgo de contaminación química: el MoSi2 es probablemente la elección incorrecta; su vida útil se verá gravemente comprometida y una alternativa como el carburo de silicio (SiC) puede ser más adecuada.

En última instancia, la eficacia de un elemento de MoSi2 se logra cuando se implementa en el entorno oxidante de alta temperatura para el que fue diseñado.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Eficiencia eléctrica | Casi 100% de conversión de electricidad a calor |

| Temperatura de funcionamiento | Hasta 1900 °C, lo que permite una transferencia de calor radiante dominante |

| Requisito de atmósfera | Solo ambientes oxidantes para una larga vida útil |

| Ventajas clave | Capacidad de alta temperatura, resistencia estable, autorreparación, ciclos rápidos |

| Limitaciones | Sensible a atmósferas reductoras y contaminación |

¡Maximice los procesos de alta temperatura de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, que incluyen hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que requiera ciclos térmicos rápidos, rendimiento estable u operación en atmósferas oxidantes. Contáctenos hoy para discutir cómo nuestros elementos calefactores de MoSi2 y otras innovaciones pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil