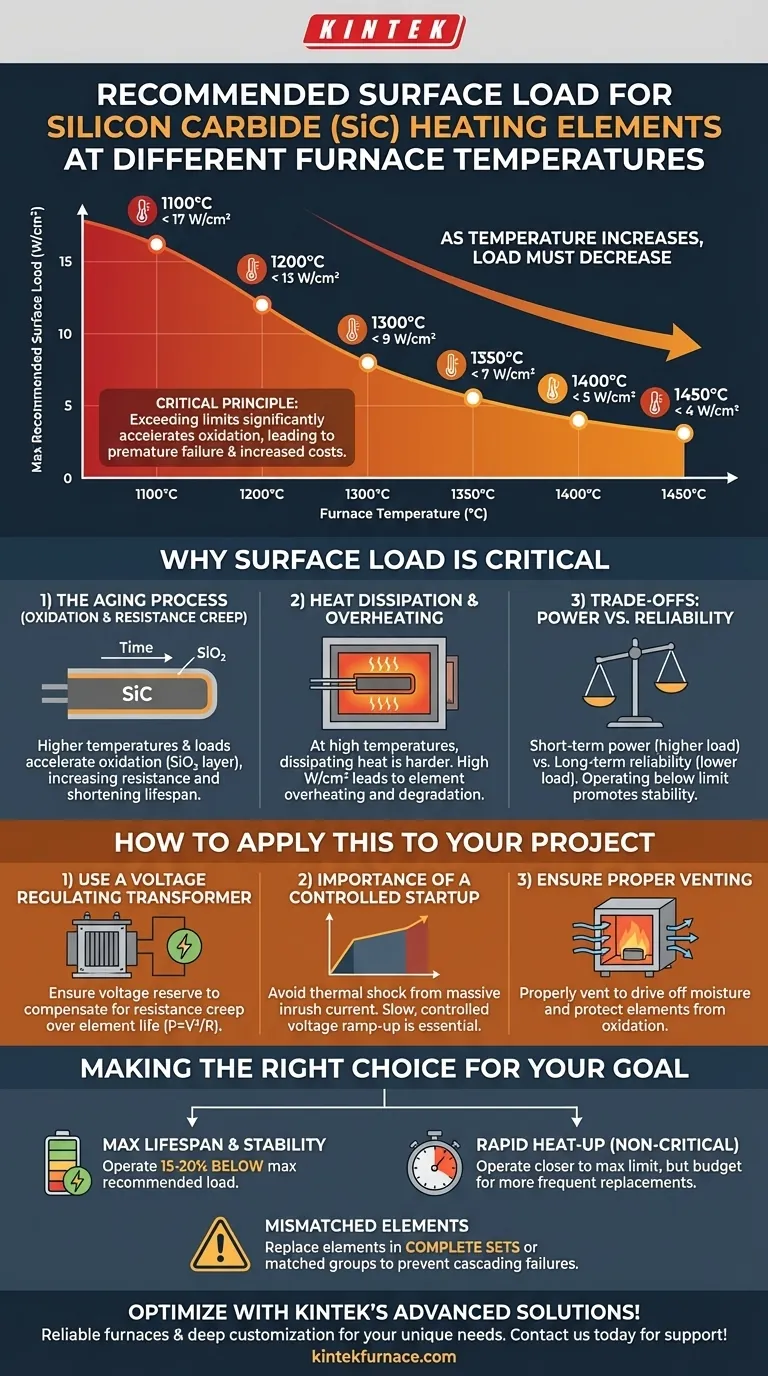

A medida que aumenta la temperatura del horno, la carga superficial recomendada para un elemento calefactor de carburo de silicio (SiC) debe disminuir significativamente. Para garantizar una larga vida útil operativa, debe respetar estos límites. Por ejemplo, a 1100°C la carga debe ser inferior a 17 W/cm², pero a 1450°C, debe reducirse a menos de 4 W/cm² para evitar fallos prematuros.

La relación entre la temperatura y la carga superficial no es una regla arbitraria; es el principio fundamental que rige la vida útil de sus elementos de SiC. Superar estos límites acelera significativamente la oxidación y degradación del material, lo que conduce a fallos prematuros y al aumento de los costes operativos.

Por qué la carga superficial es fundamental para la longevidad del elemento

Comprender el "por qué" detrás de estos números le permite tomar mejores decisiones operativas. La carga superficial, medida en vatios por centímetro cuadrado (W/cm²), es una medida de la densidad de potencia en la superficie del elemento.

Los números clave: Carga frente a temperatura

Aquí hay un desglose claro de las cargas superficiales máximas recomendadas a varias temperaturas de funcionamiento. Adherirse a estos valores es el primer paso para maximizar la vida útil del elemento.

- A 1100°C: < 17 W/cm²

- A 1200°C: < 13 W/cm²

- A 1300°C: < 9 W/cm²

- A 1350°C: < 7 W/cm²

- A 1400°C: < 5 W/cm²

- A 1450°C: < 4 W/cm²

El proceso de envejecimiento: Oxidación y deslizamiento de la resistencia

Todos los elementos de SiC envejecen a través de un proceso de oxidación lenta. Esta oxidación forma una fina capa de sílice (SiO₂) en la superficie del elemento, lo que provoca que su resistencia eléctrica aumente gradualmente con el tiempo.

Tanto las cargas superficiales más altas como las temperaturas más altas aceleran drásticamente este proceso de oxidación, haciendo que la resistencia del elemento aumente mucho más rápido y acortando su vida útil efectiva.

Disipación de calor y sobrecalentamiento del elemento

El trabajo de un elemento es estar más caliente que la cámara del horno para transferirle calor. A temperaturas de horno muy altas, la diferencia de temperatura entre el elemento y la cámara es menor.

Esto hace que sea más difícil para el elemento disipar su calor. Si aplica una carga de potencia alta (W/cm² alto) en este entorno, la temperatura superficial del elemento puede volverse drásticamente más caliente que el punto de ajuste del horno, lo que lleva a una degradación rápida.

Comprender las compensaciones

Operar un horno es un equilibrio entre rendimiento y coste. Llevar los elementos a sus límites tiene consecuencias directas.

Potencia a corto plazo frente a fiabilidad a largo plazo

Puede lograr tiempos de calentamiento del horno más rápidos funcionando con una carga superficial más alta. Sin embargo, esto es un intercambio directo.

Operar cerca de la carga máxima recomendada acortará la vida útil del elemento, lo que provocará reemplazos más frecuentes y costosos. Operar muy por debajo del límite promueve la estabilidad y la longevidad.

El peligro de los elementos desparejados

A medida que los elementos envejecen, su resistencia aumenta. Si reemplaza un solo elemento fallido en un conjunto por uno nuevo, el nuevo elemento tendrá una resistencia mucho menor.

Cuando se conecta en serie con elementos más antiguos y de alta resistencia, el nuevo elemento consumirá una cantidad desproporcionadamente alta de energía, lo que hará que funcione mucho más caliente y falle muy rápidamente. Esto crea un ciclo de fallos en cascada.

La importancia de un arranque controlado

Un elemento de SiC frío tiene una resistencia menor que uno caliente. Aplicar el voltaje total al arrancar provocará una gran sobretensión de corriente.

Este pico de corriente puede crear un choque térmico, agrietando o dañando físicamente el elemento antes de que alcance la temperatura de funcionamiento. Es esencial una rampa de voltaje lenta y controlada.

Cómo aplicar esto a su proyecto

Pasar de la teoría a la práctica requiere un control y una planificación diligentes.

Utilice un transformador regulador de voltaje

A medida que los elementos envejecen y su resistencia aumenta, deberá aumentar el voltaje para mantener la misma salida de potencia (P = V²/R).

Su sistema de suministro de energía, que normalmente utiliza SCR o transformadores reguladores de voltaje, debe tener suficiente "reserva de voltaje" para compensar este deslizamiento de resistencia durante toda la vida útil esperada de los elementos.

Asegure una ventilación adecuada

La atmósfera del horno influye en la vida útil del elemento. La humedad y ciertos gases de proceso pueden atacar el elemento y acelerar la oxidación.

Ventilar adecuadamente el horno, especialmente durante el calentamiento inicial para eliminar la humedad, es un paso sencillo pero fundamental para proteger sus elementos calefactores.

Tomar la decisión correcta para su objetivo

Su estrategia operativa debe alinearse con las necesidades de su proceso y su presupuesto.

- Si su enfoque principal es la máxima vida útil y estabilidad del elemento: Opere al menos un 15-20% por debajo de la carga superficial máxima recomendada para su temperatura objetivo.

- Si su enfoque principal es el calentamiento rápido para procesos no críticos: Puede operar cerca del límite máximo, pero debe presupuestar reemplazos de elementos más frecuentes.

- Si está reemplazando elementos en un horno existente: Reemplace siempre los elementos en conjuntos completos o, como mínimo, en grupos de resistencia igualada para evitar fallos en cascada.

Al gestionar eficazmente la carga superficial, la transforma de un punto de fallo a una herramienta para controlar el rendimiento a largo plazo y el coste de sus operaciones a alta temperatura.

Tabla de resumen:

| Temperatura del horno (°C) | Carga superficial máxima recomendada (W/cm²) |

|---|---|

| 1100 | < 17 |

| 1200 | < 13 |

| 1300 | < 9 |

| 1350 | < 7 |

| 1400 | < 5 |

| 1450 | < 4 |

¡Optimice sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de calefacción fiables como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y extendiendo la vida útil del equipo. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

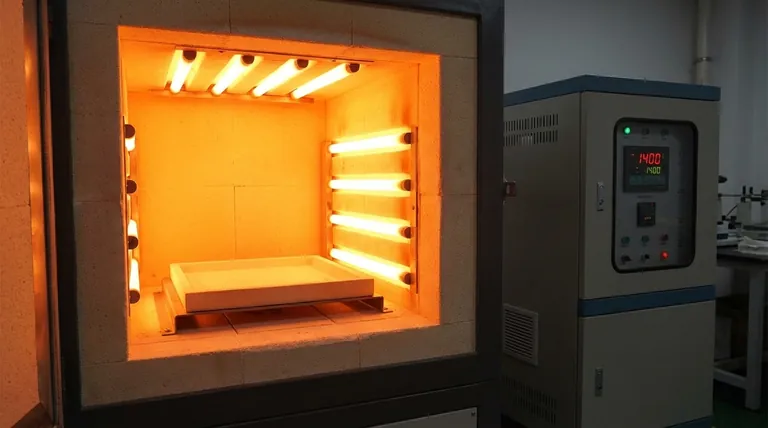

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso