En la Deposición Química de Vapor Asistida por Plasma (PECVD), la potencia de RF es el motor que impulsa todo el proceso. Su función principal es energizar los gases reactivos a un estado de plasma, creando las especies reactivas necesarias para el crecimiento de la película. El nivel y la frecuencia de potencia específicos que elija son palancas de control críticas que determinan directamente la velocidad de deposición, la calidad de la película, la tensión interna y la cobertura de escalones.

La manipulación de la potencia de RF no se trata solo de girar una perilla; es una elección estratégica entre la velocidad de deposición y la calidad de la película. Una potencia más alta generalmente aumenta la velocidad de deposición y la densidad de la película, mientras que la frecuencia elegida dicta el equilibrio entre la reacción química y el bombardeo iónico físico.

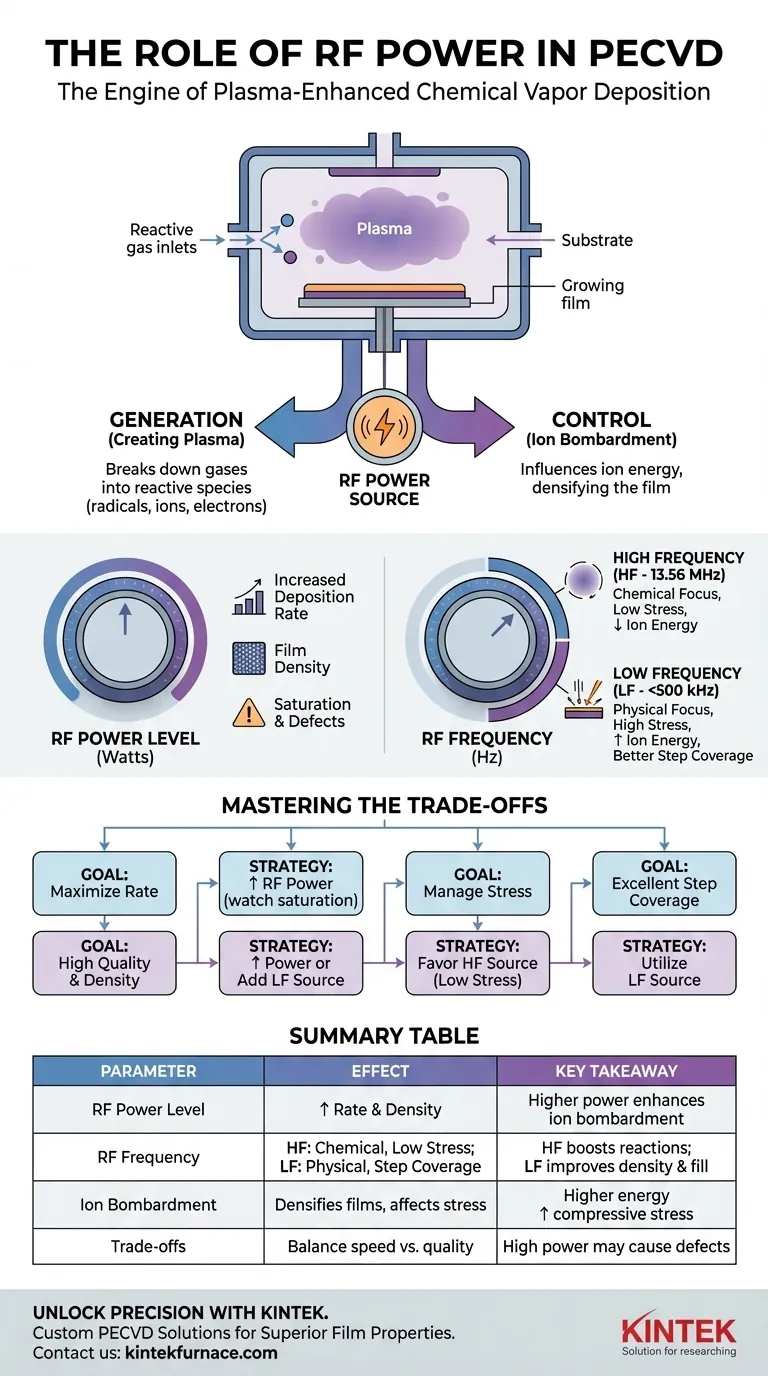

Los roles duales de la potencia de RF: Generación y Control

La potencia de RF cumple dos propósitos fundamentales en una cámara PECVD. Comprender ambos es clave para controlar su proceso de deposición.

Creación del Plasma (Disociación de Gases)

El primer y más esencial papel de la potencia de RF es descomponer los gases reactivos estables. El campo de RF aplicado transfiere energía al gas, despojando electrones de átomos y moléculas y creando una mezcla de iones, electrones y radicales libres altamente reactivos. Estos radicales son los bloques de construcción principales para la película depositada.

Influencia en la Energía Iónica (Bombardeo)

Más allá de simplemente crear el plasma, la potencia de RF también dicta la energía con la que los iones golpean la superficie del sustrato. Este bombardeo iónico juega un papel físico crucial, densificando la película en crecimiento y modificando sus propiedades.

Cómo la potencia y la frecuencia dictan las propiedades de la película

Los efectos de la potencia de RF son matizados y dependen en gran medida tanto del nivel de potencia (en Vatios) como de la frecuencia (en Hz).

El vínculo entre la potencia y la velocidad de deposición

Aumentar la potencia de RF generalmente mejora la concentración de radicales libres dentro del plasma. Más radicales disponibles para reaccionar en la superficie del sustrato conduce directamente a una mayor velocidad de deposición. Sin embargo, este efecto tiene un límite. En cierto punto, el gas reactivo se ioniza completamente y la concentración de radicales se satura. Aumentar la potencia más allá de este punto no produce un aumento adicional en la velocidad de deposición.

Mejora de la calidad de la película a través del bombardeo

Un nivel de potencia de RF más alto también aumenta la energía de los iones que bombardean la película a medida que crece. Este bombardeo energético puede mejorar la calidad de la película haciéndola más densa y compacta. Efectivamente, "martillea" los átomos depositados en una estructura más ordenada y robusta.

El papel crítico de la frecuencia

La elección de la frecuencia de RF cambia fundamentalmente la naturaleza del plasma y la película resultante. La mayoría de los sistemas utilizan una frecuencia alta, una frecuencia baja o una combinación de ambas.

-

Alta Frecuencia (HF): Típicamente configurada en 13.56 MHz, la potencia de HF es muy eficiente para crear un plasma denso con una gran población de radicales libres. Impulsa el aspecto químico de la deposición. La energía del bombardeo iónico es relativamente baja, lo que a menudo es beneficioso para minimizar la tensión de la película.

-

Baja Frecuencia (LF): Generalmente por debajo de 500 kHz, la potencia de LF aumenta significativamente la energía del bombardeo iónico. Debido a que el campo eléctrico se invierte más lentamente, los iones más pesados tienen más tiempo para acelerar hacia el sustrato. Esto impulsa el aspecto físico de la deposición, lo que resulta en películas más densas y una mejor cobertura en características de alta relación de aspecto.

Comprender las compensaciones (Trade-offs)

Optimizar un proceso PECVD requiere equilibrar factores que compiten entre sí. La manipulación de la potencia y la frecuencia de RF siempre implica compensaciones.

El compromiso entre velocidad y calidad

Si bien una potencia más alta aumenta la velocidad de deposición, un bombardeo iónico excesivamente alto puede causar daños al sustrato o a la película en crecimiento, degradando potencialmente las propiedades eléctricas o creando defectos.

Impacto en la tensión de la película

La energía del bombardeo iónico influye directamente en la tensión interna de la película. El bombardeo de alta energía de una fuente de LF a menudo aumenta la tensión compresiva. Por el contrario, la fuente de HF más suave típicamente resulta en una menor tensión, lo que la convierte en una mejor opción para aplicaciones sensibles a la tensión.

Cobertura de escalones y topografía

Para depositar películas en trincheras profundas o sobre topografía compleja, una fuente de LF es superior. Los iones altamente energéticos y direccionales pueden llegar al fondo de las características, asegurando una buena cobertura de material y previniendo la formación de vacíos. La deposición de HF es menos direccional y puede provocar un "efecto pan de molde" (bread-loafing), donde la abertura de una característica se cierra antes de llenarse por completo.

La interacción con la presión

La potencia de RF no actúa en el vacío. La presión de la cámara es un parámetro crítico relacionado. Bajar la presión aumenta el camino libre medio de las partículas, lo que significa que los iones pueden viajar más lejos sin colisiones. Esto hace que el bombardeo iónico sea más energético y direccional, amplificando los efectos de la potencia de RF aplicada.

Selección de la estrategia de RF correcta para su película

Su configuración de RF óptima depende completamente de las características deseadas de su película final.

- Si su enfoque principal es maximizar la velocidad de deposición: Utilice una potencia de RF más alta para aumentar la concentración de radicales libres reactivos, pero tenga en cuenta el punto de saturación donde no se obtienen más ganancias.

- Si su enfoque principal es lograr una alta calidad y densidad de película: Aumente el nivel de potencia para mejorar la energía del bombardeo iónico, o agregue una fuente de baja frecuencia (LF) al proceso.

- Si su enfoque principal es gestionar la tensión de la película: Favorezca una fuente de alta frecuencia (HF), ya que su menor energía iónica generalmente resulta en una menor tensión compresiva en comparación con una fuente de LF.

- Si su enfoque principal es una excelente cobertura de escalones en trincheras: Utilice una fuente de baja frecuencia (LF) para promover el bombardeo iónico altamente direccional y energético necesario para llenar las características sin crear vacíos.

En última instancia, dominar la potencia de RF se trata de comprender y equilibrar deliberadamente las vías químicas y físicas de la deposición de plasma para lograr su objetivo específico.

Tabla de resumen:

| Parámetro | Efecto en el proceso PECVD |

|---|---|

| Nivel de potencia de RF | Aumenta la velocidad de deposición y la densidad de la película; mayor potencia mejora el bombardeo iónico |

| Frecuencia de RF | La frecuencia alta (13.56 MHz) impulsa las reacciones químicas con baja tensión; la frecuencia baja (<500 kHz) mejora la cobertura de escalones y la densidad |

| Bombardeo iónico | Densifica las películas y afecta la tensión interna; mayor energía aumenta la tensión compresiva |

| Compensaciones | Equilibrio entre velocidad de deposición y calidad de la película; la alta potencia puede causar defectos |

Desbloquee la precisión en sus procesos PECVD con KINTEK

¿Tiene dificultades para lograr las propiedades perfectas de la película en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, diseñados para satisfacer sus necesidades experimentales únicas. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para optimizar la configuración de potencia de RF para tasas de deposición, densidad de película y cobertura de escalones superiores.

Permítanos ayudarle a mejorar su investigación y eficiencia de producción. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura