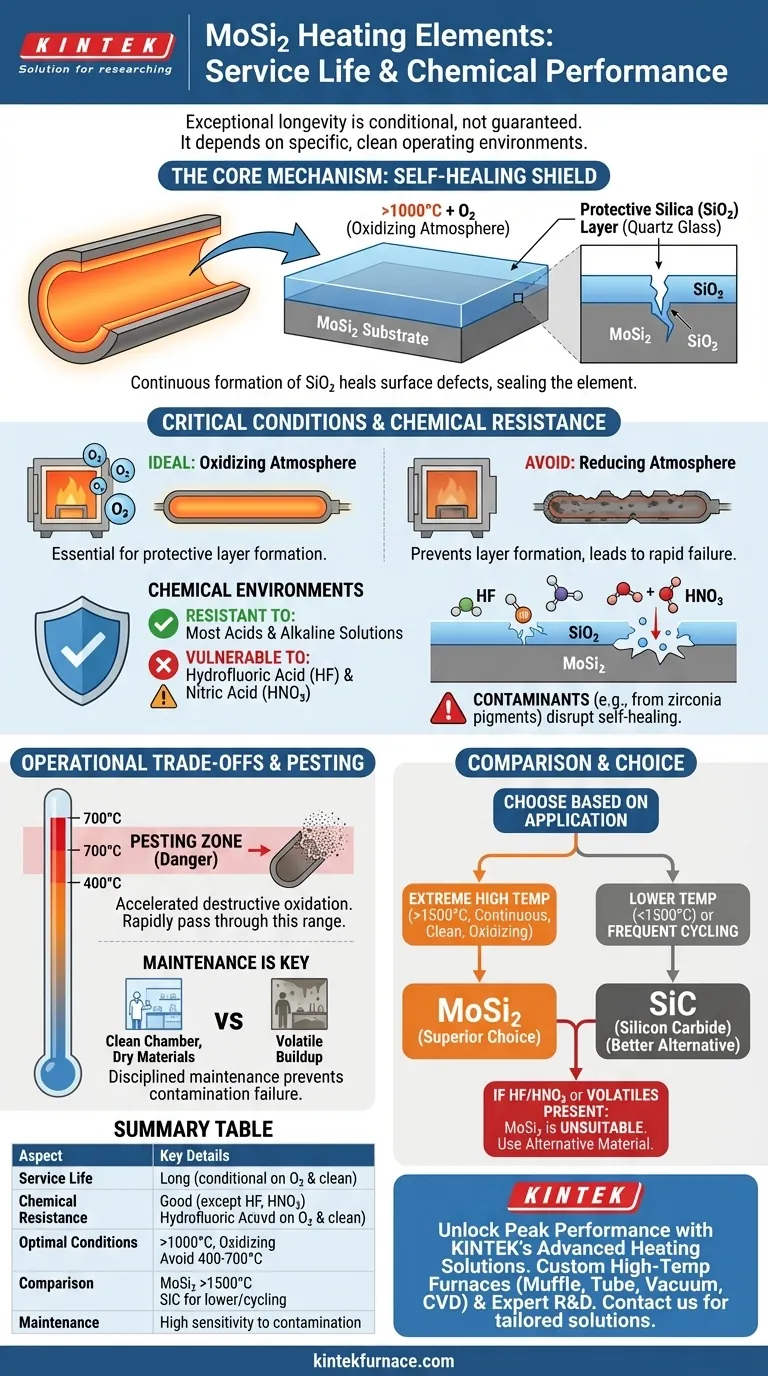

Bajo las condiciones de funcionamiento adecuadas, los elementos calefactores de disilicuro de molibdeno (MoSi₂) ofrecen una vida útil excepcionalmente larga debido a sus propiedades únicas de autorreparación a altas temperaturas. Si bien son altamente resistentes a la mayoría de las soluciones ácidas y alcalinas comunes, se degradan rápidamente con el ácido fluorhídrico y el ácido nítrico. La longevidad de estos elementos no está garantizada; depende directamente de mantener un entorno operativo específico y limpio.

La vida útil excepcional de un elemento de MoSi₂ no es una propiedad inherente, sino un resultado condicional. Depende de la formación continua de una capa protectora de sílice en una atmósfera rica en oxígeno, un proceso que se interrumpe fácilmente por contaminantes químicos específicos y procedimientos operativos incorrectos.

El Mecanismo Central: Cómo MoSi₂ Logra la Longevidad

La larga vida útil de los elementos de MoSi₂ no se debe a que el material sea inerte, sino a una reacción controlada y beneficiosa con su entorno a altas temperaturas.

La Capa Protectora de Sílice (SiO₂)

A temperaturas superiores a 1000°C, la superficie del elemento de MoSi₂ reacciona con el oxígeno de la atmósfera. Esta reacción forma una capa delgada, densa y no porosa de vidrio de cuarzo (sílice, SiO₂).

Esta capa de sílice actúa como un escudo autorreparador. Si se forma una grieta o un defecto en la superficie, el MoSi₂ expuesto debajo se oxida inmediatamente, "curando" eficazmente la brecha y restaurando la barrera protectora.

El Papel Crítico de una Atmósfera Oxidante

Este mecanismo de autorreparación depende completamente de la presencia de oxígeno. Por esta razón, los elementos de MoSi₂ son ideales para trabajos continuos en hornos con una atmósfera que contenga oxígeno.

Operar en una atmósfera reductora (pobre en oxígeno) impide la formación de esta capa protectora, lo que lleva a una degradación rápida y una vida útil significativamente más corta.

Rendimiento en Entornos Químicos

Aunque robustos, los elementos de MoSi₂ tienen debilidades químicas muy específicas que pueden conducir a fallas catastróficas.

Resistencia Química General

La capa de sílice estable que se forma en la superficie del elemento es químicamente resistente. No se disuelve en la mayoría de los ácidos o soluciones alcalinas comunes, lo que la hace adecuada para una amplia gama de procesos de alta temperatura.

Vulnerabilidades Específicas: Ácido Fluorhídrico y Nítrico

Ciertos productos químicos destruirán activamente la capa protectora de sílice. El ácido fluorhídrico (HF) es particularmente destructivo, ya que disuelve fácilmente la sílice.

El ácido nítrico (HNO₃) también atacará el elemento, lo que provocará una falla rápida. La presencia de cualquiera de estas sustancias, incluso en forma de vapor, hace que el MoSi₂ sea una opción inadecuada.

El Impacto de los Contaminantes del Proceso

Otros contaminantes pueden alterar la integridad de la capa de sílice, comprometiendo la vida útil del elemento. Este es un problema común en aplicaciones como los hornos dentales.

Por ejemplo, los compuestos volátiles de pigmentos o esmaltes utilizados en la zirconia pueden depositarse en la superficie del elemento. Estos depósitos interfieren con el proceso de autorreparación, creando puntos débiles que pueden conducir a una falla prematura.

Comprender las Ventajas y Limitaciones

La naturaleza de alto rendimiento de los elementos de MoSi₂ conlleva requisitos operativos específicos y posibles modos de falla que deben gestionarse.

El Fenómeno del "Pesting"

A temperaturas intermedias, típicamente entre 400°C y 700°C, el MoSi₂ puede sufrir un fenómeno conocido como "pesting". Esta es una forma de oxidación acelerada y destructiva que convierte el elemento en polvo.

Esto hace que el MoSi₂ sea una mala elección para aplicaciones que permanecen durante largos períodos en este rango de temperatura específico. Están diseñados para calentarse a través de esta zona con relativa rapidez.

Sensibilidad al Mantenimiento y la Contaminación

Las referencias a la contaminación de la zirconia pintada resaltan una realidad operativa clave: los hornos de MoSi₂ requieren un mantenimiento disciplinado.

Los técnicos deben asegurarse de que los materiales que se calientan estén correctamente secos y que la cámara del horno se mantenga limpia para evitar la acumulación de contaminantes volátiles que comprometan los elementos calefactores.

La Comparación con el SiC: Cuestión de Temperatura

Los elementos de MoSi₂ generalmente duran más que los elementos de carburo de silicio (SiC) cuando se operan continuamente por encima de 1500°C.

Por debajo de esta temperatura, o en aplicaciones con ciclos térmicos frecuentes, las ventajas del MoSi₂ son menos pronunciadas, y el SiC puede ofrecer una solución más robusta o rentable.

Tomar la Decisión Correcta para su Aplicación

Para maximizar la vida útil, debe hacer coincidir las características del elemento con su entorno de proceso específico y su disciplina operativa.

- Si su enfoque principal es la operación continua a temperaturas extremadamente altas (1600°C+): El MoSi₂ es la opción superior, siempre que la atmósfera sea limpia y consistentemente rica en oxígeno.

- Si su proceso involucra ácido fluorhídrico, ácido nítrico u otros contaminantes volátiles: Los elementos de MoSi₂ no son adecuados y fallarán prematuramente; se requiere un material alternativo.

- Si su aplicación opera principalmente por debajo de 1500°C o implica ciclos frecuentes: Evalúe cuidadosamente si el carburo de silicio (SiC) podría ofrecer un mejor rendimiento de costo general y durabilidad.

- Si prioriza la tolerancia operativa para el personal de mantenimiento: La alta sensibilidad del MoSi₂ a la contaminación requiere un mayor nivel de disciplina de procedimiento que algunos elementos calefactores alternativos.

Comprender estos principios operativos es clave para desbloquear el rendimiento y la vida útil excepcionales de los elementos calefactores de MoSi₂.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Vida útil | Excepcionalmente larga con autorreparación en entornos limpios y ricos en oxígeno; depende de las condiciones de funcionamiento |

| Resistencia Química | Resistente a la mayoría de los ácidos y álcalis; vulnerable al ácido fluorhídrico (HF) y al ácido nítrico (HNO₃) |

| Condiciones Óptimas | Operar por encima de 1000°C en atmósferas oxidantes; evitar el rango de 400-700°C para prevenir el pesting |

| Comparación con SiC | Superior por encima de 1500°C; el SiC puede ser mejor para temperaturas más bajas o ciclos frecuentes |

| Necesidades de Mantenimiento | Requiere un entorno limpio para evitar la contaminación por volátiles como pigmentos o esmaltes |

Desbloquee el Máximo Rendimiento para su Laboratorio con las Soluciones de Calentamiento Avanzadas de KINTEK

¿Está lidiando con procesos de alta temperatura que exigen elementos calefactores confiables y duraderos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que esté optimizando la longevidad en entornos oxidantes o navegando por sensibilidades químicas, nuestra experiencia garantiza que obtenga la solución adecuada para aplicaciones como pruebas de materiales, investigación y calentamiento industrial. No deje que las fallas de los elementos lo ralenticen; contáctenos hoy para discutir cómo podemos mejorar la eficiencia y confiabilidad de su laboratorio.

¡Póngase en contacto ahora para una consulta personalizada!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil