La importancia fundamental de una atmósfera controlada en un horno de retorta es crear un entorno químicamente aislado y altamente estable para el procesamiento térmico. Al utilizar un recipiente sellado —la retorta—, separa físicamente el material de los elementos calefactores y del aire exterior, evitando la oxidación, la contaminación y otras reacciones no deseadas que degradarían el producto final.

Un horno de retorta no es simplemente una herramienta para calentar; es un sistema para un control ambiental preciso. Su diseño sellado ofrece un nivel superior de pureza atmosférica y eficiencia de gas, lo cual es esencial para tratamientos de materiales de alta especificación donde la calidad del producto es primordial.

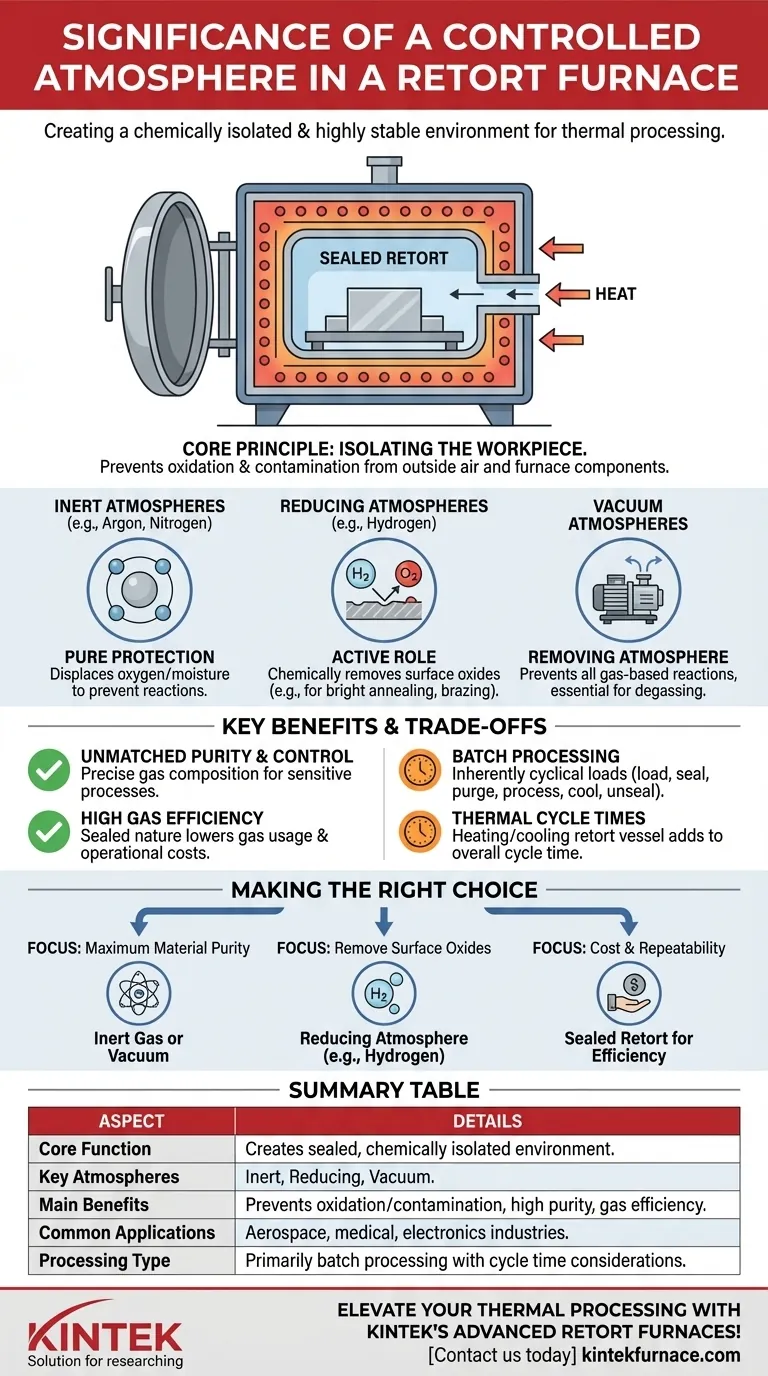

El Principio Fundamental: Aislar la Pieza de Trabajo

La ventaja única de un horno de retorta proviene de su filosofía de diseño fundamental: la separación total del entorno del proceso del sistema de calentamiento.

El Papel de la Retorta Sellada

La "retorta" es una cámara sellada, típicamente hecha de una aleación o cerámica de alta temperatura, que contiene el material que se está procesando. Esta cámara se coloca luego dentro del cuerpo principal del horno para ser calentada externamente.

Esta barrera física es la clave. Aísla el espacio de trabajo interno de los elementos calefactores del horno, el aislamiento y el aire ambiente de la fábrica.

Prevención de Reacciones No Deseadas

Al crear un ambiente sellado, el horno de retorta previene directamente las dos fuentes más comunes de falla del producto durante el tratamiento térmico: la oxidación del aire ambiente y la contaminación de los componentes del horno.

Esto asegura que las propiedades químicas y físicas del material se alteren solo por el proceso térmico previsto, no por reacciones aleatorias e incontroladas.

Cómo las Atmósferas Logran Resultados Específicos

La "atmósfera controlada" es el gas o vacío específico que se introduce intencionalmente en la retorta sellada para lograr un resultado químico deseado.

Atmósferas Inertes (p. ej., Argón, Nitrógeno)

Una atmósfera inerte se utiliza para pura protección. Los gases como el argón no reaccionan con el material que se calienta.

Su propósito es simplemente desplazar todo el oxígeno y la humedad, creando un ambiente neutro que previene la oxidación y otras reacciones.

Atmósferas Reductoras (p. ej., Hidrógeno)

Una atmósfera reductora desempeña un papel más activo. Gases como el hidrógeno reaccionarán químicamente con los óxidos de la superficie del material y los eliminarán.

Esto es fundamental para procesos como el recocido brillante o la soldadura fuerte, donde se requiere una superficie perfectamente limpia y libre de óxidos para las propiedades finales del material o para una fuerte unión metalúrgica.

Atmósferas de Vacío

Eliminar la atmósfera por completo es otro método poderoso de control. El procesamiento bajo vacío es ideal para prevenir todas las reacciones basadas en gases y es esencial para procesos como la desgasificación, donde los gases atrapados deben ser eliminados del propio material.

Comprendiendo los Beneficios Clave y las Compensaciones

Aunque potente, el diseño de retorta tiene ventajas específicas y consideraciones prácticas que influyen en su idoneidad para un proceso dado.

Beneficio: Pureza y Control Inigualables

Debido a que la retorta es un sistema cerrado y sellado, permite un control extremadamente preciso sobre la composición del gas. Esto es crítico para procesos sensibles en las industrias aeroespacial, médica y electrónica, donde incluso cantidades mínimas de contaminación pueden causar fallos.

Beneficio: Alta Eficiencia de Gas

La naturaleza sellada de la retorta significa que una vez que se establece la atmósfera deseada, se necesita muy poco gas para mantenerla. Esto resulta en un menor consumo de atmósfera y costos operativos en comparación con los hornos continuos que requieren una purga constante para evitar la entrada de contaminantes.

Consideración: Procesamiento por Lotes

Los hornos de retorta se utilizan más comúnmente para el procesamiento por lotes. La necesidad de cargar, sellar, purgar, procesar, enfriar y desellar la cámara lo hace inherentemente cíclico. Aunque existen diseños de retorta continua, la retorta clásica está optimizada para tratar cargas individuales.

Consideración: Tiempos de Ciclo Térmico

El propio recipiente de la retorta tiene masa térmica y debe calentarse y enfriarse junto con la carga de trabajo. Esto a veces puede llevar a tiempos de ciclo generales más largos en comparación con colocar una pieza directamente en una zona de horno ya caliente.

Tomando la Decisión Correcta para su Proceso

Su objetivo de proceso específico determinará si un horno de retorta es la herramienta adecuada y qué atmósfera se requiere.

- Si su enfoque principal es la máxima pureza del material y la prevención de cualquier reacción superficial: Un horno de retorta con un gas inerte de alta pureza (como argón) o vacío es la elección definitiva.

- Si su enfoque principal es la eliminación de óxidos superficiales existentes para un acabado "brillante": Es necesario un horno de retorta con una atmósfera reductora que contenga hidrógeno para lograr la reacción química deseada.

- Si su enfoque principal es el costo operativo y la repetibilidad del proceso: El bajo consumo de gas y el control ambiental excepcional de una retorta sellada ofrecen importantes ahorros a largo plazo y estabilidad del proceso.

En última instancia, un horno de retorta proporciona el más alto grado de control atmosférico, lo que lo convierte en una herramienta esencial para procesos donde la integridad del material no puede ser comprometida.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Crea un entorno sellado y químicamente aislado para un procesamiento térmico preciso. |

| Atmósferas Clave | Inerte (p. ej., Argón, Nitrógeno), Reductora (p. ej., Hidrógeno), Vacío. |

| Principales Beneficios | Previene la oxidación y la contaminación, asegura alta pureza y ofrece eficiencia de gas. |

| Aplicaciones Comunes | Recocido brillante, soldadura fuerte, desgasificación en las industrias aeroespacial, médica y electrónica. |

| Tipo de Procesamiento | Principalmente procesamiento por lotes con consideraciones de tiempos de ciclo. |

¡Eleve su procesamiento térmico con los avanzados hornos de retorta de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones a medida, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una pureza, eficiencia y ahorro de costos inigualables. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden optimizar sus procesos y salvaguardar la integridad del material!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial