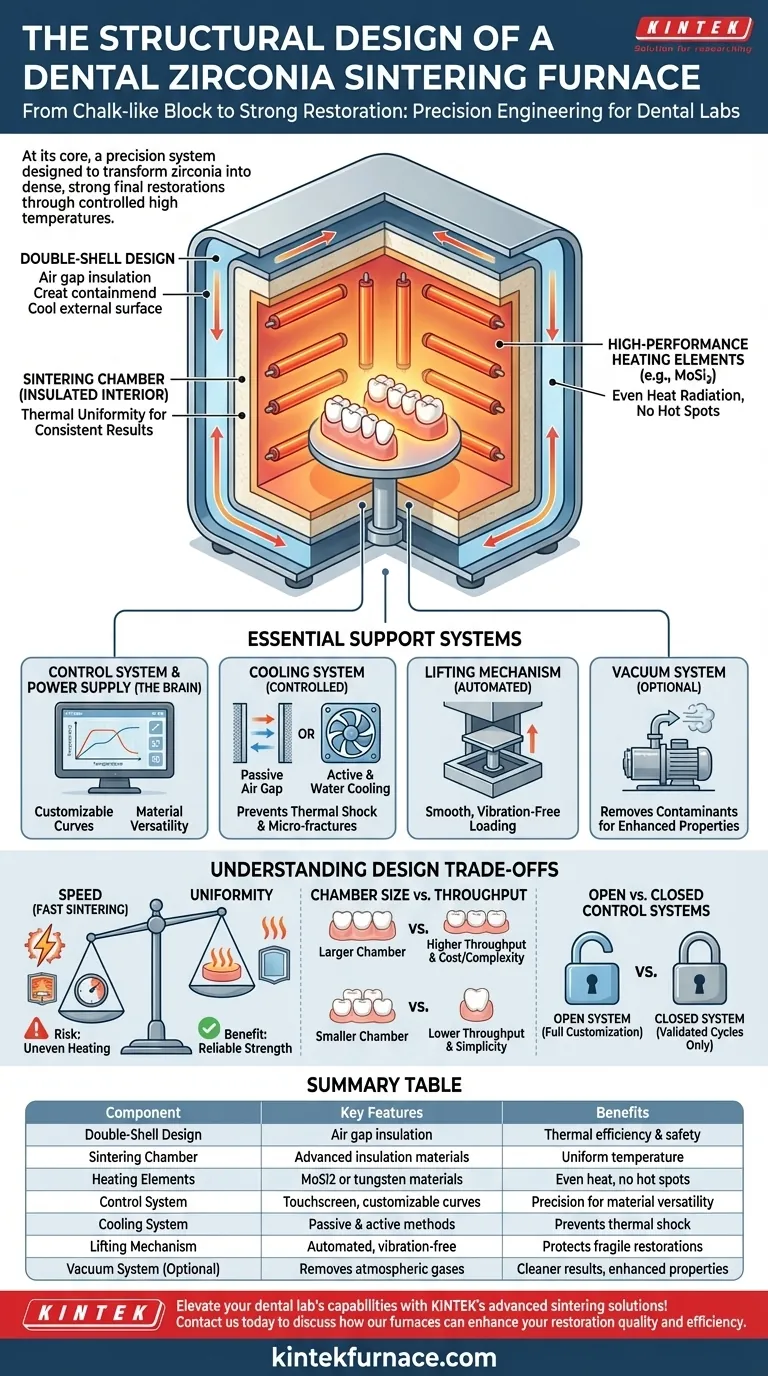

En esencia, un horno de sinterización de circonio dental es un sistema de ingeniería de precisión diseñado para un único propósito: transformar un bloque de fresado de circonio con aspecto de tiza en una restauración final densa, translúcida e increíblemente resistente. Su diseño estructural consiste en una cámara de calentamiento central, un cuerpo de horno y una serie de sistemas de soporte críticos —incluyendo controles, refrigeración y energía— que trabajan al unísono para gestionar temperaturas extremas con una precisión excepcional.

El diseño no se trata meramente de generar calor. Es una arquitectura sofisticada donde cada componente, desde el aislamiento de doble capa hasta el controlador electrónico, está optimizado para asegurar que la restauración dental final tenga la resistencia, el ajuste y las propiedades estéticas precisas requeridas.

La Estructura Central: Cuerpo del Horno y Cámara

El corazón físico del horno es el cuerpo y la cámara donde ocurre la sinterización. Esta estructura es fundamental para la estabilidad y seguridad de la temperatura.

El Diseño de Doble Carcasa

La mayoría de los hornos dentales modernos utilizan una estructura de doble carcasa. Este diseño crea un espacio de aire entre la cámara interior caliente y la carcasa exterior.

Esta característica cumple dos propósitos clave: proporciona una excelente aislamiento térmico, manteniendo el calor contenido, y mantiene la superficie externa del horno fría al tacto, garantizando la seguridad del operador.

La Cámara de Sinterización

Este es el interior aislado donde se colocan las restauraciones. Está revestido con materiales aislantes avanzados de alta pureza, como tableros de fibra cerámica.

La calidad de este aislamiento es fundamental para lograr la uniformidad térmica, lo que significa que la temperatura es constante en toda la cámara. Esto asegura que todas las restauraciones, independientemente de su posición, se sintericen por igual.

Elementos Calefactores de Alto Rendimiento

El calor en sí es generado por elementos calefactores de resistencia eléctrica. Estos suelen estar hechos de materiales como disilicida de molibdeno (MoSi2) o, en algunos modelos de inducción, tungsteno.

Su ubicación estratégica dentro de la cámara es un factor clave de diseño, diseñado para irradiar calor de manera uniforme y prevenir "puntos calientes" que podrían comprometer el circonio.

Sistemas de Soporte Esenciales

Un horno es más que una simple caja caliente. Sus sistemas de soporte son los que proporcionan la precisión y fiabilidad necesarias para el éxito clínico.

El Sistema de Control y Fuente de Alimentación

Este es el cerebro del horno. Un sofisticado sistema de control electrónico, a menudo gestionado a través de una interfaz de pantalla táctil, dicta todo el proceso de sinterización.

Permite a los técnicos ejecutar ciclos preprogramados o crear curvas de temperatura personalizadas para satisfacer los requisitos específicos de diferentes materiales de circonio (por ejemplo, de alta resistencia frente a alta translucidez). Esta programabilidad es vital para la versatilidad del material.

El Sistema de Enfriamiento

El enfriamiento controlado es tan importante como el calentamiento controlado. La estructura incorpora tanto enfriamiento pasivo (a través del diseño de doble carcasa) como a menudo enfriamiento activo, como ventiladores o un sistema de enfriamiento por agua.

Un enfriamiento gradual y controlado previene el choque térmico, que puede causar microfracturas en la restauración final.

El Mecanismo de Elevación

La puerta o el elevador del horno mueve la bandeja de sinterización dentro y fuera de la zona caliente. Un horno bien diseñado cuenta con un elevador automatizado suave y sin vibraciones.

Esto evita cualquier movimiento brusco que pueda perturbar las frágiles restauraciones presinterizadas y garantiza una entrada gradual al entorno de alta temperatura.

El Sistema de Vacío (cuando está presente)

Algunos hornos avanzados incorporan un sistema de vacío. Esta no es una característica universal, pero se utiliza para bombear gases atmosféricos fuera de la cámara antes de que comience el calentamiento.

La sinterización en vacío puede producir un resultado más limpio al eliminar posibles contaminantes, lo que puede mejorar las propiedades del material final para ciertas aplicaciones.

Comprendiendo las Ventajas y Desventajas del Diseño

El diseño estructural de un horno refleja una serie de ventajas y desventajas de ingeniería. Comprenderlas le ayuda a evaluar diferentes modelos objetivamente.

Velocidad vs. Uniformidad

Los hornos comercializados para "sinterización rápida" a menudo tienen elementos calefactores más potentes y cámaras más pequeñas para alcanzar rápidamente la temperatura máxima. La desventaja es el riesgo de un calentamiento desigual si el sistema de control no está perfectamente calibrado, lo que podría afectar la resistencia de la restauración.

Tamaño de la Cámara vs. Rendimiento

Una cámara más grande permite a un laboratorio sinterizar más unidades en un solo ciclo, aumentando el rendimiento. Sin embargo, mantener una uniformidad térmica perfecta en un espacio físico más grande es técnicamente más exigente y a menudo conlleva un costo más elevado.

Sistemas de Control Abiertos vs. Cerrados

Una elección de diseño clave está en el software. Un sistema abierto permite la personalización completa de los ciclos de sinterización para cualquier marca de material. Un sistema cerrado puede restringirle a ciclos validados para los materiales de un fabricante específico, ofreciendo simplicidad a costa de la flexibilidad.

Cómo Aplicar Esto a Su Práctica

Elegir un horno requiere que su diseño estructural coincida con sus objetivos operativos principales.

- Si su enfoque principal es la producción de alto volumen: Busque un horno con una cámara más grande y bien aislada y un diseño robusto que haya demostrado mantener la uniformidad de la temperatura.

- Si su enfoque principal es la versatilidad del material: Priorice un horno con un sistema de control avanzado y abierto que permita curvas de temperatura totalmente personalizables.

- Si su enfoque principal es el tiempo de respuesta rápido en unidades individuales: Un horno "de sinterización rápida" más pequeño y especializado puede ser ideal, pero verifique que su diseño garantice resultados consistentes y fiables.

Comprender esta arquitectura transforma el horno de una caja negra en una herramienta predecible que puede seleccionar y operar estratégicamente para obtener resultados de alta calidad.

Tabla Resumen:

| Componente | Características Clave | Beneficios |

|---|---|---|

| Diseño de Doble Carcasa | Aislamiento con cámara de aire | Eficiencia térmica y seguridad del operador |

| Cámara de Sinterización | Materiales aislantes avanzados | Distribución uniforme de la temperatura |

| Elementos Calefactores | Materiales de MoSi2 o tungsteno | Radiación de calor uniforme, sin puntos calientes |

| Sistema de Control | Interfaz de pantalla táctil, curvas personalizables | Precisión para la versatilidad del material |

| Sistema de Enfriamiento | Métodos pasivos y activos | Previene el choque térmico y las microfracturas |

| Mecanismo de Elevación | Automatizado, sin vibraciones | Protege las restauraciones frágiles durante la carga |

| Sistema de Vacío (Opcional) | Elimina gases atmosféricos | Resultados más limpios, propiedades del material mejoradas |

¡Eleve las capacidades de su laboratorio dental con las soluciones de sinterización avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, brindamos a diversos laboratorios experiencia en hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que priorice la producción de alto volumen, la versatilidad del material o un tiempo de respuesta rápido, KINTEK ofrece resultados fiables y precisos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la calidad y eficiencia de sus restauraciones.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.