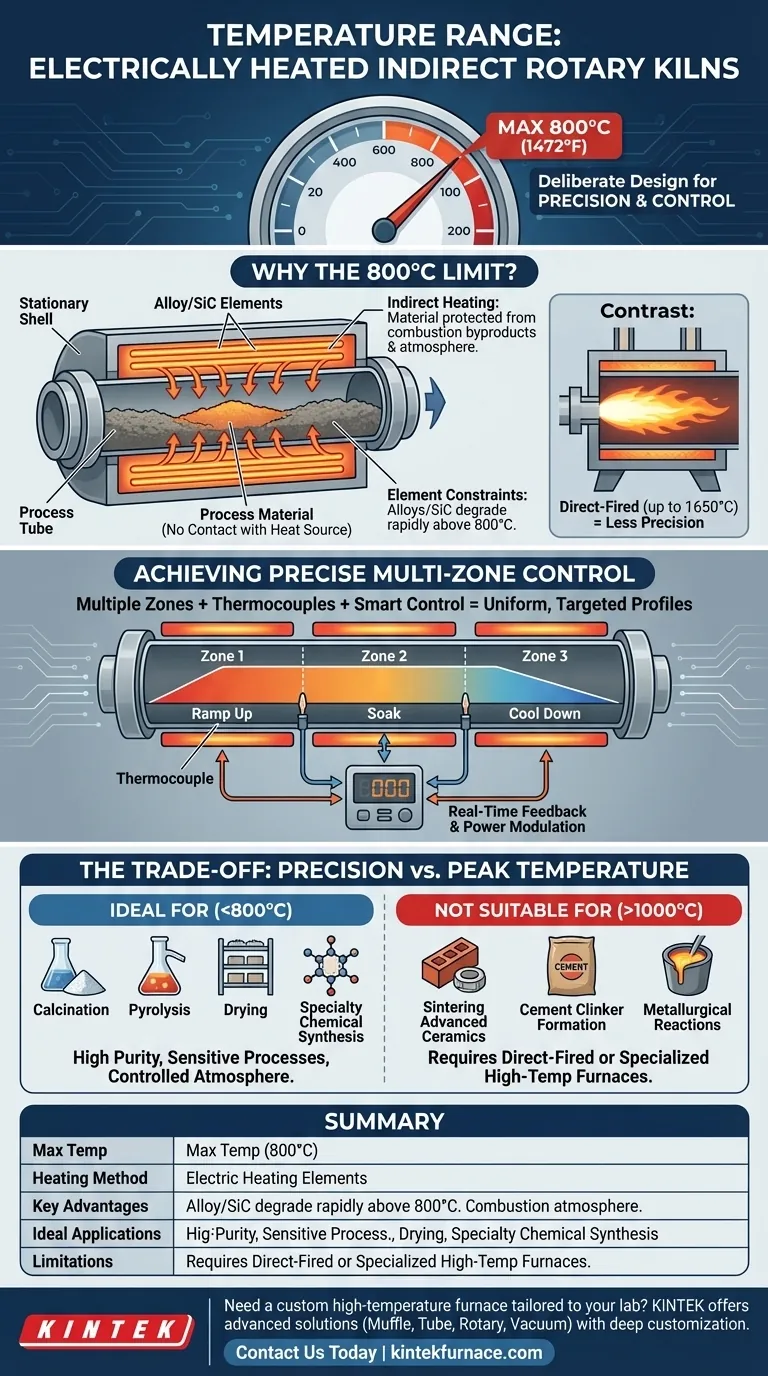

Para el tratamiento térmico, los hornos rotatorios indirectos calentados eléctricamente están diseñados específicamente para operar a temperaturas de hasta 800°C (1472°F). Este límite operativo es una característica de diseño deliberada ligada a los materiales utilizados para los elementos calefactores y a los principios de calentamiento indirecto.

Si bien algunos hornos rotatorios industriales pueden alcanzar temperaturas superiores a 1600°C, el límite de 800°C en los modelos indirectos calentados eléctricamente no es un defecto. Es una compensación que permite una precisión de temperatura y un control de la atmósfera excepcionales, haciéndolos ideales para procesos sensibles y específicos.

¿Por qué la temperatura está limitada a 800°C?

La temperatura operativa de cualquier horno está determinada por su método de calentamiento y los materiales de los que está construido. Para este tipo específico de horno, el límite es un resultado directo de sus ventajas de diseño.

El papel del calentamiento indirecto

En un horno indirecto, el material que se procesa nunca entra en contacto con la fuente de calor. Los elementos calefactores eléctricos se colocan fuera del tubo de proceso giratorio y el calor se transfiere a través de la pared del tubo al material en su interior.

Esta separación es fundamental para proteger el material del proceso de los subproductos de la combustión y permitir una atmósfera controlada con precisión, pero la pared del tubo en sí crea una barrera para la transferencia de calor extrema.

Restricciones de los elementos calefactores eléctricos

El factor más significativo es el material de los propios elementos calefactores eléctricos.

Las referencias mencionan tanto el "calentamiento por aleación" como los elementos de "carburo de silicio" (SiC). Los elementos calefactores metálicos y de aleación estándar, valorados por su fiabilidad y control, comienzan a degradarse y a perder eficiencia al acercarse a temperaturas mucho más altas que 800°C. Esto convierte a los 800°C en un límite superior seguro y fiable para la operación industrial a largo plazo.

Un claro contraste con los hornos de fuego directo

Los hornos rotatorios de uso general, que pueden alcanzar los 1650°C (3000°F), casi siempre utilizan fuego directo. En ese diseño, un potente quemador de gas o aceite inyecta una llama directamente en el horno, donde hace contacto con el material. Esto es eficiente para lograr altas temperaturas de fuerza bruta, pero ofrece mucha menos precisión y ningún control de la atmósfera.

¿Cómo se controla la temperatura con precisión?

La principal ventaja de un horno calentado eléctricamente es su capacidad para mantener un perfil de temperatura muy preciso y uniforme. Esto se logra mediante una arquitectura de control sofisticada.

Calentamiento multizona

Estos hornos no se calientan con una única fuente monolítica. Se dividen en múltiples zonas de temperatura controlables por separado a lo largo del tubo del horno, a menudo tres o cuatro.

Esto permite a los operadores crear un perfil de temperatura específico, por ejemplo, un aumento gradual, un tiempo de remojo prolongado a una temperatura máxima y un enfriamiento controlado, todo dentro de la misma máquina.

La función de los termopares

Cada zona de calentamiento es monitoreada por su propio termopar. Este sensor proporciona datos de temperatura continuos y en tiempo real al sistema de control central.

Modulación de la entrada de calor

El sistema de control utiliza la retroalimentación de los termopares para ajustar constantemente la potencia enviada a los elementos calefactores en cada zona. Como se señala en las referencias, esto puede implicar variar el número de elementos energizados o modular su potencia para mantener la temperatura precisamente en el punto de ajuste deseado.

Comprensión de las compensaciones: Precisión frente a temperatura máxima

Elegir una tecnología de horno requiere equilibrar sus capacidades con las necesidades de su proceso. Los hornos indirectos calentados eléctricamente presentan un conjunto de compensaciones muy claro.

La ventaja: Control del proceso y pureza

El beneficio principal es un control incomparable. La capacidad de gestionar un perfil de temperatura preciso en una atmósfera sellada y controlada (como nitrógeno o argón inerte) es esencial para producir materiales sensibles de alta pureza. Esto los hace ideales para aplicaciones como la síntesis de productos químicos especiales, la calcinación de catalizadores y la pirólisis.

La limitación: El techo de 800°C

La compensación obvia es el límite de temperatura. Estos hornos son fundamentalmente inadecuados para procesos que requieren calor extremo, como la formación de clínker de cemento, la sinterización de muchas cerámicas avanzadas o ciertas reacciones metalúrgicas que solo ocurren muy por encima de los 1000°C.

Tomar la decisión correcta para su proceso

La selección del equipo de procesamiento térmico correcto depende totalmente de los requisitos de reacción y los objetivos de pureza de su material.

- Si su enfoque principal es la calcinación, la pirólisis, el secado o la síntesis por debajo de 800°C: Un horno indirecto calentado eléctricamente ofrece la precisión de temperatura y el control de la atmósfera superiores necesarios para un resultado exitoso y repetible.

- Si su enfoque principal es la sinterización a alta temperatura, la producción de cemento o reacciones superiores a 1000°C: Debe utilizar un horno de fuego directo u otra tecnología de horno especializada de alta temperatura, ya que un modelo indirecto eléctrico no es adecuado para su objetivo.

Comprender este límite de temperatura fundamental es el primer y más crítico paso para especificar el equipo adecuado para sus necesidades de procesamiento térmico.

Tabla de resumen:

| Característica | Detalles |

|---|---|

| Temperatura Máxima | Hasta 800°C (1472°F) |

| Método de Calentamiento | Calentamiento eléctrico indirecto con elementos fuera del tubo de proceso |

| Ventajas Clave | Control preciso de la temperatura, calentamiento uniforme, pureza de la atmósfera |

| Aplicaciones Ideales | Calcinación, pirólisis, secado, síntesis de productos químicos especiales por debajo de 800°C |

| Limitaciones | No apto para procesos por encima de 800°C, como la sinterización a alta temperatura |

¿Necesita un horno de alta temperatura adaptado a los requisitos únicos de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales para obtener resultados superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos térmicos!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas