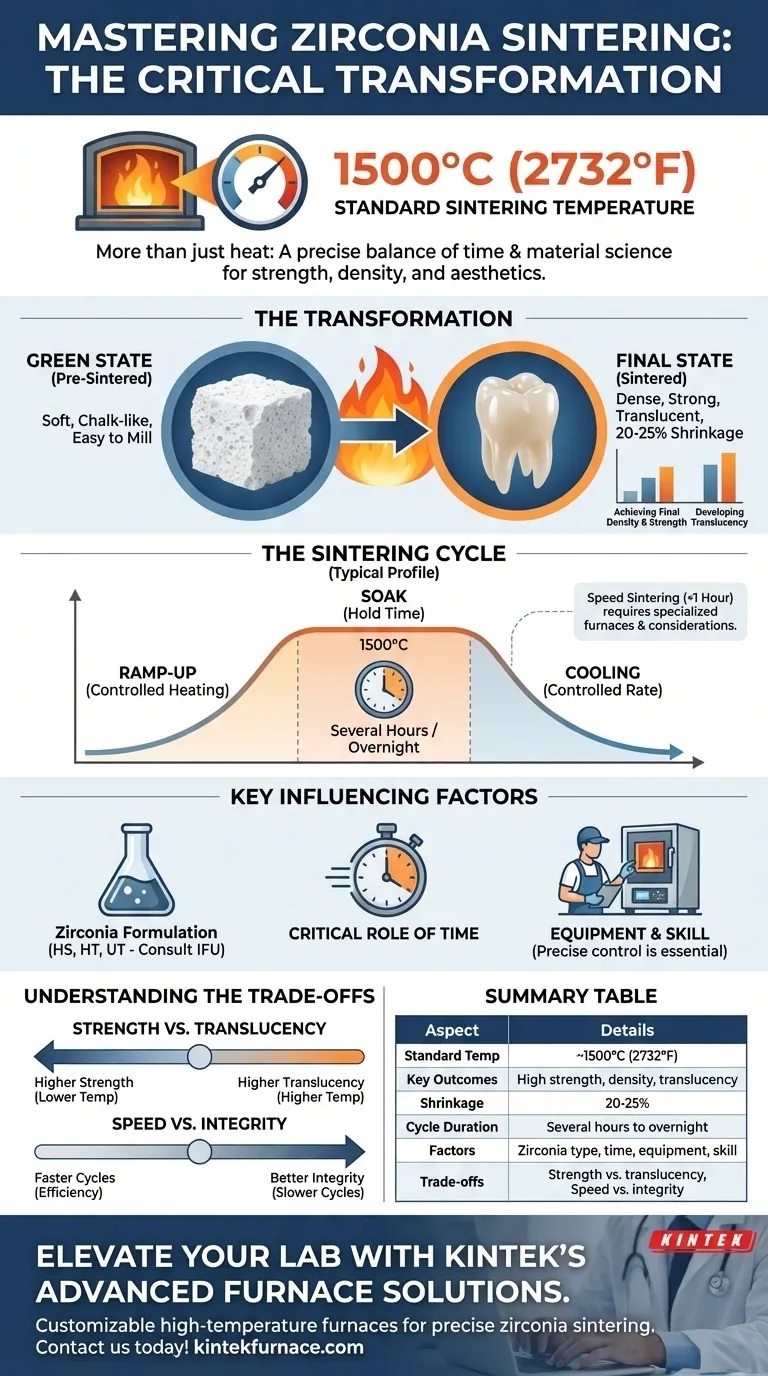

En la práctica, la temperatura de sinterización estándar para la mayoría de las restauraciones dentales de circonio es de aproximadamente 1500° Celsius (2732° Fahrenheit). Este proceso de alta temperatura no se trata simplemente de calentar; es una fase de transformación crítica que le da a la restauración final la resistencia, densidad y translucidez estética necesarias. Sin embargo, la temperatura y duración específicas son parte de un ciclo cuidadosamente controlado que dicta el resultado final.

La sinterización es más que alcanzar una temperatura objetivo. Es un proceso preciso de equilibrio entre calor, tiempo y ciencia de los materiales para transformar un bloque frágil, parecido a la tiza, en una restauración cerámica densa y de alto rendimiento con propiedades físicas y estéticas predecibles.

El papel de la sinterización en la transformación del circonio

La sinterización es el proceso fundamental que convierte un bloque de circonio poroso pre-sinterizado en su forma cerámica final y densa. Comprender esta transformación es clave para controlar la calidad de la restauración final.

De pre-sinterizado a estado final

Una restauración de circonio comienza en un "estado verde", una consistencia blanda y similar a la tiza que es fácil de fresar. Durante la sinterización, el calor extremo hace que las partículas individuales de circonio se fusionen y compacten, eliminando los poros entre ellas.

Este proceso da como resultado una contracción volumétrica predecible de aproximadamente el 20-25%, transformando la corona fresada sobredimensionada y frágil en sus dimensiones finales precisas y una estructura robusta.

Lograr la densidad y resistencia finales

El objetivo principal de alcanzar temperaturas alrededor de 1500°C es lograr la máxima densificación. Este proceso elimina los vacíos dentro del material, creando una estructura monolítica excepcionalmente fuerte y resistente a la fractura. Una sinterización incompleta da como resultado una restauración más débil y porosa que es clínicamente inaceptable.

Desarrollo de la translucidez

La estética es tan crítica como la resistencia. A medida que el material se densifica y se elimina la porosidad, la luz puede pasar a través de la cerámica con menos dispersión. Temperaturas de sinterización más altas generalmente conducen a una mayor translucidez, lo cual es crucial para crear restauraciones anteriores de aspecto natural.

Factores clave que influyen en el ciclo de sinterización

Aunque 1500°C es un punto de referencia fiable, no es una constante universal. El ciclo de sinterización ideal está influenciado por varias variables que un técnico debe gestionar.

Formulación del circonio

Diferentes tipos de circonio están diseñados para diferentes propósitos. El circonio de alta resistencia (HS), a menudo utilizado para puentes posteriores, puede tener un ciclo recomendado diferente al de un material de alta translucidez (HT) o ultra-translucidez (UT) destinado a carillas o coronas anteriores.

Siempre consulte las instrucciones de uso (IFU) del fabricante para el material específico con el que esté trabajando.

El papel crítico del tiempo

La sinterización no es instantánea. Un ciclo típico puede durar varias horas o incluso toda la noche. Esto incluye una tasa de aumento controlada, un tiempo de "mantenimiento" o "remojo" a la temperatura máxima, y una tasa de enfriamiento controlada.

Existen ciclos de "sinterización rápida" más cortos, pero requieren hornos especializados y conllevan su propio conjunto de consideraciones.

Equipo y habilidad del técnico

La calidad de la restauración final depende directamente de las herramientas y del operador. Un horno de sinterización moderno y bien calibrado es esencial para mantener temperaturas precisas y consistentes.

Además, un técnico experimentado entiende cómo interpretar las recomendaciones del fabricante y ajustar los parámetros para lograr resultados consistentemente excelentes, convirtiendo el proceso de una tarea simple en un arte técnico.

Comprender las compensaciones

Lograr la restauración perfecta implica equilibrar propiedades en conflicto. Optimizar una característica a veces puede comprometer otra.

Resistencia vs. Translucidez

Generalmente, la sinterización en el extremo superior del rango de temperatura recomendado puede aumentar la translucidez. Sin embargo, llevar la temperatura demasiado alta durante demasiado tiempo a veces puede conducir a un crecimiento excesivo del grano, lo que podría reducir ligeramente la resistencia a la flexión del material. Esta compensación es más relevante al elegir entre la máxima estética y la máxima durabilidad.

Velocidad vs. Integridad

Los ciclos de sinterización rápida, que pueden terminar en menos de una hora, ofrecen una eficiencia increíble. Sin embargo, el calentamiento y enfriamiento rápidos pueden introducir estrés térmico en la cerámica. Esto puede aumentar el riesgo de microfracturas o reducir la estabilidad a largo plazo de la restauración si no se realiza con un material compatible y un horno diseñado específicamente para tales ciclos.

Tomar la decisión correcta para su objetivo

El protocolo de sinterización ideal depende completamente del objetivo clínico y del material seleccionado.

- Si su enfoque principal es la máxima resistencia: Adhiera estrictamente al ciclo estándar del fabricante para un circonio de alta resistencia, asegurando un tiempo de mantenimiento completo para lograr una densificación completa.

- Si su enfoque principal es la estética óptima: Seleccione un circonio de alta translucidez y siga su perfil de sinterización específico, que puede priorizar una temperatura máxima más alta para mejorar la transmisión de luz.

- Si su enfoque principal es la eficiencia del laboratorio: Utilice un circonio compatible con sinterización rápida y un horno validado, pero siempre realice un control de calidad para asegurar que la integridad del producto final no se vea comprometida.

En última instancia, dominar el proceso de sinterización transforma un simple valor de temperatura en un resultado clínico predecible y de alta calidad.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Temperatura de sinterización estándar | ~1500°C (2732°F) |

| Resultados clave | Alta resistencia, densidad, translucidez |

| Contracción volumétrica | 20-25% |

| Duración típica del ciclo | Varias horas a toda la noche |

| Factores influyentes | Tipo de circonio, tiempo, equipo, habilidad del técnico |

| Compensaciones | Resistencia vs. translucidez, velocidad vs. integridad |

Eleve el rendimiento de su laboratorio dental con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas de sinterización para restauraciones de circonio. Logre un control preciso de la temperatura, resultados consistentes y una mayor eficiencia: contáctenos hoy para analizar cómo nuestras soluciones pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores