En esencia, un horno de inducción para fusión es una herramienta especializada utilizada para fundir metales eléctricamente conductores, que van desde hierro y acero hasta cobre, aluminio y metales preciosos. Sus aplicaciones abarcan desde fundiciones industriales a gran escala que producen fusiones de cien toneladas hasta talleres a pequeña escala que manejan menos de un kilogramo de material para aplicaciones de alto valor.

El verdadero valor de un horno de inducción no es solo su capacidad para fundir metal. Su propósito definitorio es utilizar energía electromagnética limpia y sin contacto para lograr fusiones rápidas, altamente controlables y puras, lo que lo convierte en una alternativa superior a los métodos tradicionales basados en combustible para una amplia gama de procesos industriales modernos.

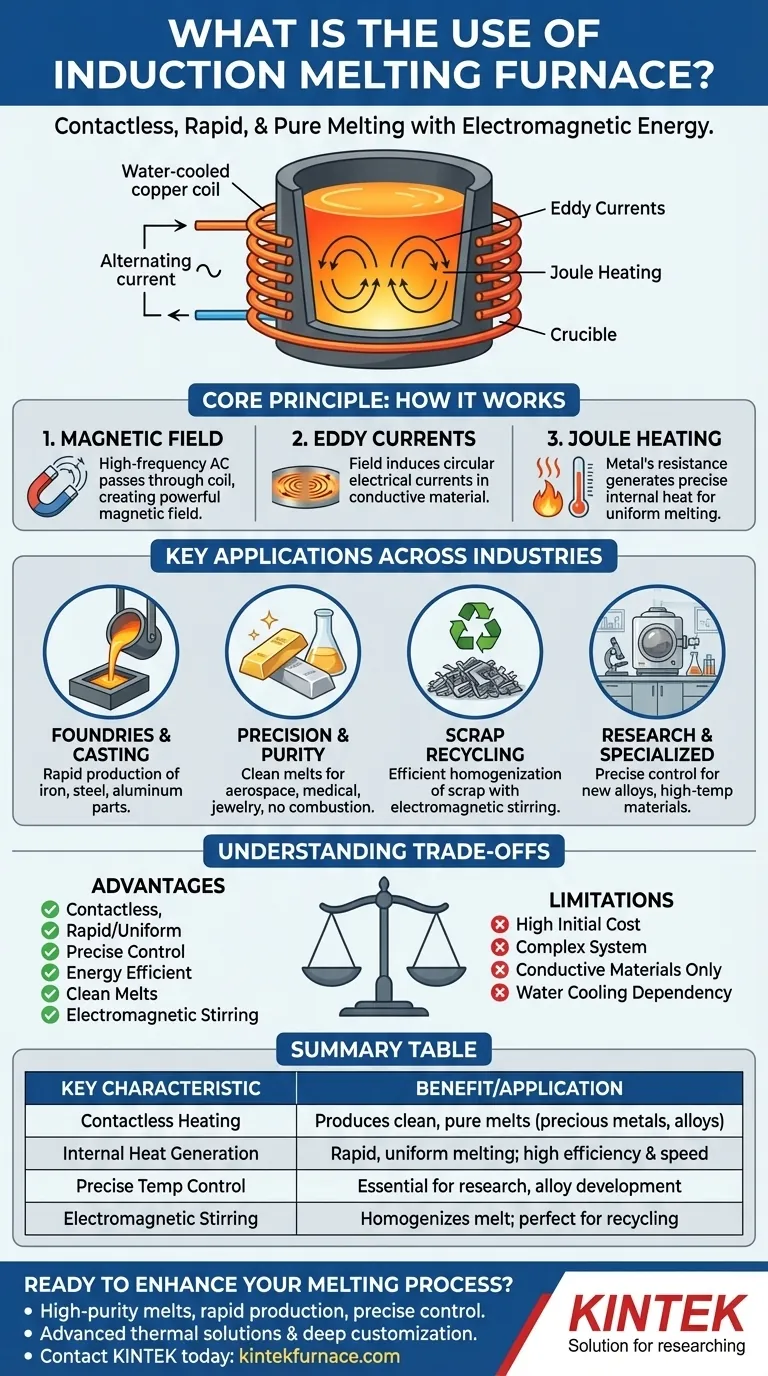

Cómo funciona la fusión por inducción: el principio central

Para comprender el caso de uso de un horno de inducción, primero debe comprender en qué se diferencia fundamentalmente de un horno tradicional que quema combustible. El proceso se basa enteramente en los principios del electromagnetismo.

El papel del campo magnético

Un horno de inducción utiliza una bobina de cobre refrigerada por agua a través de la cual se pasa una corriente alterna (CA) de alta frecuencia. Esto crea un campo magnético potente y cambiante rápidamente en el espacio dentro de la bobina.

Generación de calor a través de corrientes parásitas

Cuando se coloca un material conductor, como una pieza de acero o aluminio, dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del propio metal. Estas se conocen como corrientes parásitas (o corrientes de Foucault).

La resistencia eléctrica natural del metal lucha contra el flujo de estas corrientes parásitas, generando un calor inmenso y preciso a través de un fenómeno llamado calentamiento Joule. Este calor se genera dentro del material, no se aplica desde el exterior, lo que conduce a una fusión muy rápida y uniforme.

El efecto adicional en metales ferromagnéticos

Para los metales magnéticos como el hierro, se produce un efecto de calentamiento adicional. El campo magnético cambiante rápidamente hace que los dominios magnéticos del metal se realineen constantemente, lo que genera calor adicional a través de la histéresis. Esto hace que la inducción sea particularmente efectiva para fundir hierro y acero.

Aplicaciones clave en diversas industrias

Las características únicas de la fusión por inducción la convierten en una herramienta crítica en varios sectores distintos, cada uno aprovechando un beneficio primario diferente.

Fundiciones y fundición de metales

Este es el uso más común. Los hornos de inducción se utilizan para fundir hierro, acero y aluminio para producir metal fundido para verterlo en piezas. La velocidad y la eficiencia energética son impulsores importantes aquí, lo que permite ciclos de producción más rápidos.

Metales preciosos y aleaciones de alta pureza

En las industrias aeroespacial, médica y de joyería, la pureza del metal es primordial. Dado que el proceso de inducción no introduce subproductos de combustión (como carbono de una fuente de combustible), produce fusiones excepcionalmente limpias y puras. El control preciso de la temperatura también evita el sobrecalentamiento y la pérdida de valiosos elementos de aleación.

Reciclaje de chatarra metálica

Los hornos de inducción son muy eficaces para reciclar chatarra metálica. El fuerte campo electromagnético crea una acción de agitación en el baño de metal fundido, lo que ayuda a homogeneizar la fusión e incorporar nuevo material de manera eficiente.

Investigación y materiales especializados

Para la ciencia de los materiales y la investigación a alta temperatura, el control lo es todo. Un horno de inducción permite a los investigadores controlar con precisión la temperatura de fusión y la atmósfera (por ejemplo, fundir al vacío) para desarrollar nuevas aleaciones o estudiar propiedades de los materiales. También se utiliza para procesar materiales refractarios altamente duraderos.

Comprender las compensaciones

Aunque son potentes, los hornos de inducción no son una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Inversión inicial y complejidad

Los sistemas de inducción son técnicamente complejos. Consisten en una fuente de alimentación de alta frecuencia especializada, circuitos de refrigeración por agua y sistemas de control. Esto da como resultado un costo de capital inicial más alto en comparación con los hornos más simples alimentados por combustible.

Limitaciones del material

El principio fundamental del calentamiento por inducción se basa en que el material sea eléctricamente conductor. No se puede utilizar para calentar directamente materiales no conductores como cerámicas o vidrios, aunque se puede utilizar un crisol conductor para transferir calor indirectamente.

Dependencia del sistema de refrigeración por agua

Las bobinas eléctricas de alta potencia deben enfriarse continuamente con agua para evitar que se fundan. Todo el sistema depende de un sistema de refrigeración de circuito cerrado y fiable. Cualquier fallo en el circuito de refrigeración apagará inmediatamente el horno, lo que lo convierte en un punto crítico de mantenimiento.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de fusión adecuada depende totalmente de su objetivo principal.

- Si su enfoque principal son las fusiones de alta pureza y el control preciso de aleaciones: El horno de inducción es la opción ideal debido a su calentamiento sin contacto y su regulación precisa de la temperatura.

- Si su enfoque principal son los ciclos de producción rápidos y la eficiencia energética: Su rápida velocidad de fusión y menor consumo de energía por tonelada lo convierten en un fuerte competidor frente a los hornos tradicionales.

- Si su enfoque principal es la flexibilidad operativa: La capacidad de encender y apagar el horno rápidamente sin un largo tiempo de calentamiento lo hace perfecto para talleres que no operan 24/7.

- Si su enfoque principal es el presupuesto y la simplicidad: La alta inversión inicial y la complejidad del sistema pueden hacer que un horno convencional alimentado por combustible sea un punto de partida más práctico para aplicaciones de bajo volumen o menos críticas.

En última instancia, comprender los principios de la fusión por inducción le permite aprovechar sus ventajas únicas para procesos metalúrgicos más limpios, rápidos y precisos.

Tabla de resumen:

| Característica clave | Beneficio/Aplicación |

|---|---|

| Calentamiento sin contacto | Produce fusiones limpias y puras; ideal para metales preciosos y aleaciones de alta pureza. |

| Generación de calor interna | Permite una fusión rápida y uniforme; aumenta la eficiencia energética y la velocidad de producción. |

| Control preciso de la temperatura | Esencial para la investigación, el desarrollo de aleaciones y la prevención de la pérdida de elementos valiosos. |

| Agitación electromagnética | Homogeneiza la fusión; perfecto para el reciclaje de chatarra metálica y la aleación consistente. |

¿Listo para mejorar su proceso de fusión?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona soluciones térmicas avanzadas para diversas necesidades de laboratorio e industriales. Ya sea que su prioridad sean las fusiones de alta pureza para metales preciosos, los ciclos de producción rápidos en una fundición o el control preciso de la temperatura para la investigación de materiales, nuestra experiencia puede ayudarle.

Nuestra línea de productos, que incluye hornos de tubo de alta temperatura, hornos de vacío y atmósfera, y sistemas CVD/PECVD personalizados, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos únicos.

Contáctenos hoy para discutir cómo podemos proporcionarle una solución de fusión que ofrezca control, eficiencia y pureza superiores para su aplicación específica.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento