En esencia, el temple al vacío es un proceso de tratamiento térmico de alta pureza utilizado para aumentar la dureza y resistencia de las piezas metálicas. Implica calentar el metal en una cámara sellada y sin aire, y luego enfriarlo rápidamente. La característica definitoria—el vacío—evita que ocurran reacciones dañinas como la oxidación, lo que da como resultado un componente que no solo es duro, sino que también tiene una superficie limpia y brillante y una distorsión mínima.

El verdadero valor del temple al vacío no se trata solo de hacer que el metal sea más duro; se trata de lograr esa dureza preservando perfectamente el acabado superficial y la precisión dimensional del componente, eliminando la necesidad de limpiezas post-tratamiento costosas y dañinas.

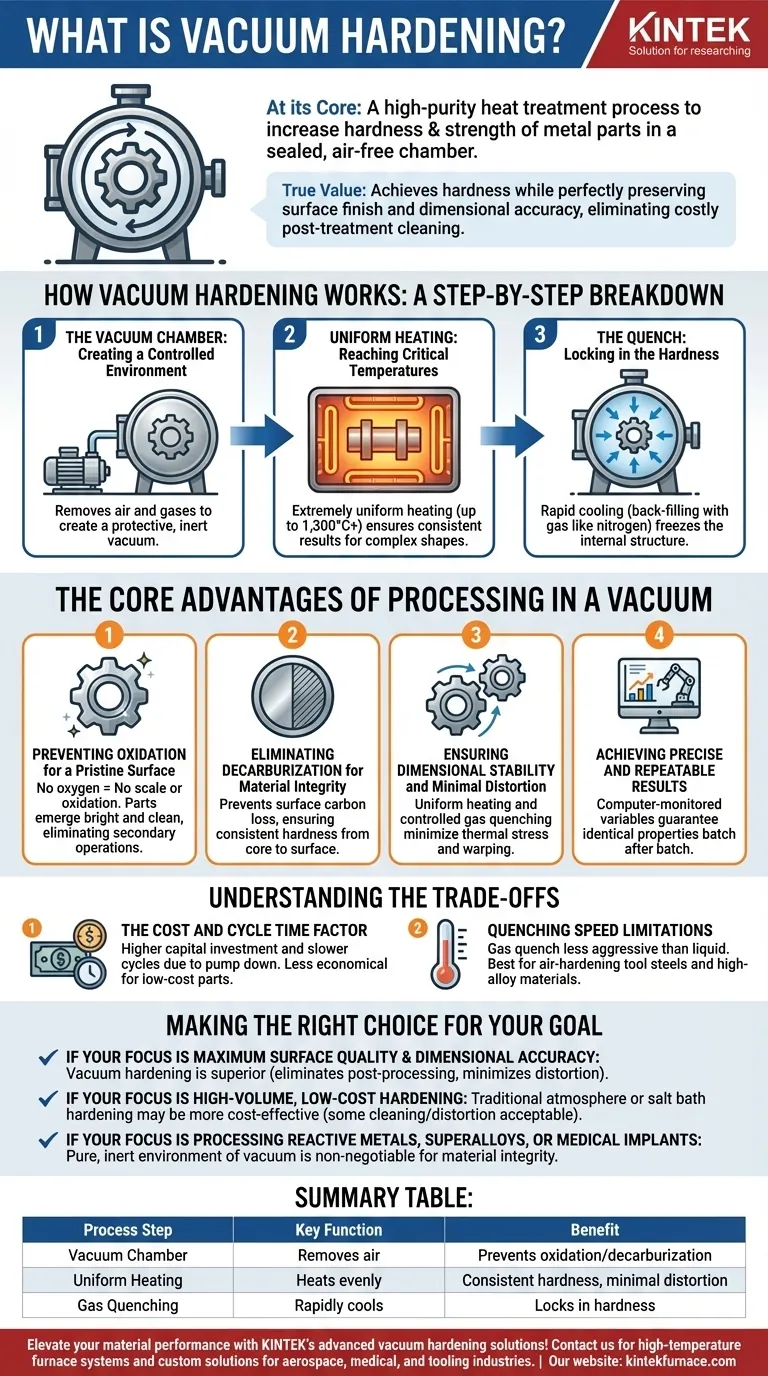

Cómo funciona el temple al vacío: un desglose paso a paso

El proceso es una secuencia controlada con precisión diseñada para modificar la estructura cristalina interna del metal. Es gestionado por computadoras para asegurar una repetibilidad perfecta de un lote a otro.

La cámara de vacío: creación de un entorno controlado

Primero, los componentes se cargan en un horno sellado. Luego, las bombas extraen el aire y otros gases, creando un vacío. Este entorno protector e inerte es clave para prevenir reacciones químicas no deseadas con la superficie caliente del metal.

Calentamiento uniforme: alcanzando temperaturas críticas

Dentro del vacío, los elementos calefactores hechos de materiales como molibdeno o tungsteno elevan la temperatura, que puede superar los 1.300 °C (2.372 °F). Este calentamiento es extremadamente uniforme, asegurando que todo el componente, incluidas las formas complejas, alcance la temperatura objetivo de manera consistente.

El temple: fijando la dureza

Después de mantenerse a temperatura, las piezas se enfrían rápidamente, o templan. Esto generalmente se hace rellenando la cámara con un gas inerte a alta presión como nitrógeno o argón. Este enfriamiento rápido congela la estructura interna del metal en su estado endurecido.

Las principales ventajas del procesamiento en vacío

La decisión de usar vacío es deliberada, ofreciendo distintos beneficios metalúrgicos que los hornos de atmósfera tradicionales no pueden igualar.

Prevención de la oxidación para una superficie impecable

Al no haber oxígeno presente, el metal no puede oxidarse ni formar cascarilla. Las piezas emergen del horno con una superficie brillante y limpia, idéntica a cómo entraron. Esto elimina la necesidad de operaciones secundarias abrasivas como el chorreado o el esmerilado.

Eliminación de la descarburación para la integridad del material

La descarburación es la pérdida de carbono de la superficie del acero a altas temperaturas, lo que hace que la superficie sea más blanda y más propensa a la fatiga. El ambiente de vacío previene completamente esto, asegurando que la dureza sea consistente desde el núcleo hasta la superficie absoluta de la pieza.

Garantizando la estabilidad dimensional y la mínima distorsión

La combinación de calentamiento uniforme y temple controlado por gas minimiza el estrés térmico que se ejerce sobre un componente. Esto da como resultado una excepcional estabilidad dimensional y reduce drásticamente la deformación o distorsión común en el temple líquido (aceite o agua).

Logrando resultados precisos y repetibles

Los hornos de vacío ofrecen un control de proceso inigualable. Cada variable—temperatura, tiempo, nivel de vacío y presión de temple—es monitoreada y ejecutada por computadora. Esto garantiza que una pieza procesada hoy tendrá exactamente las mismas propiedades que una pieza procesada dentro de un año.

Comprendiendo las ventajas y desventajas

Aunque potente, el temple al vacío no es una solución universal. Su precisión y calidad conllevan consideraciones específicas.

El factor costo y tiempo de ciclo

Los hornos de vacío representan una inversión de capital significativa, y el proceso en sí puede ser más lento que los métodos convencionales debido al tiempo requerido para evacuar la cámara. Esto lo hace menos económico para piezas simples y de bajo costo donde el acabado superficial no es crítico.

Limitaciones de la velocidad de temple

Aunque el temple por gas está altamente controlado, es menos agresivo que un temple líquido. Para algunos aceros de baja aleación con poca templabilidad, un temple por gas podría no ser lo suficientemente rápido para lograr la máxima dureza en toda la sección transversal de la pieza. Es más adecuado para aceros para herramientas templables al aire y materiales de aleación superior.

Tomando la decisión correcta para su objetivo

La selección del proceso de endurecimiento adecuado depende completamente de la aplicación final y los requisitos de rendimiento del componente.

- Si su enfoque principal es la máxima calidad superficial y precisión dimensional: El temple al vacío es la opción superior, ya que elimina el postprocesamiento y minimiza la distorsión para piezas complejas o de tolerancia estrecha.

- Si su enfoque principal es el endurecimiento de piezas simples de alto volumen y bajo costo: El endurecimiento tradicional en atmósfera o en baño de sal puede ser una solución más rentable, siempre que cierta limpieza superficial y distorsión sean aceptables.

- Si su enfoque principal es el procesamiento de metales reactivos, superaleaciones o implantes médicos: El entorno puro e inerte de un horno de vacío es innegociable para prevenir la contaminación y lograr las propiedades de material requeridas.

En última instancia, elegir el temple al vacío es una inversión en precisión, calidad e integridad del material desde el inicio mismo de su proceso de fabricación.

Tabla resumen:

| Paso del proceso | Función clave | Beneficio |

|---|---|---|

| Cámara de vacío | Elimina el aire para crear un ambiente inerte | Previene la oxidación y la descarburación |

| Calentamiento uniforme | Calienta el metal uniformemente a temperaturas críticas | Asegura una dureza constante y una distorsión mínima |

| Temple por gas | Enfría rápidamente con gas inerte | Fija la dureza con un enfriamiento controlado |

¡Eleve el rendimiento de su material con las avanzadas soluciones de temple al vacío de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Vacío y Atmósfera, diseñados para la precisión y la repetibilidad. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, entregando resultados limpios y sin distorsiones para industrias como la aeroespacial, médica y de herramientas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su proceso y la calidad de su producto!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo