En esencia, los hornos rotatorios son versátiles porque combinan la agitación continua del material con un control preciso de la temperatura y la atmósfera. Esta combinación única permite que una sola pieza de equipo maneje una gama excepcionalmente amplia de materiales —desde polvos y gránulos hasta piezas pequeñas— y ejecute diversos procesos térmicos como secado, reacción y tratamiento térmico con alta consistencia.

El desafío para muchas industrias es lograr un procesamiento térmico uniforme en diferentes materiales y tamaños de lotes. Los hornos rotatorios resuelven esto no solo calentando, sino moviendo activamente el material a través de un entorno estrictamente controlado, asegurando que cada partícula reciba el mismo tratamiento.

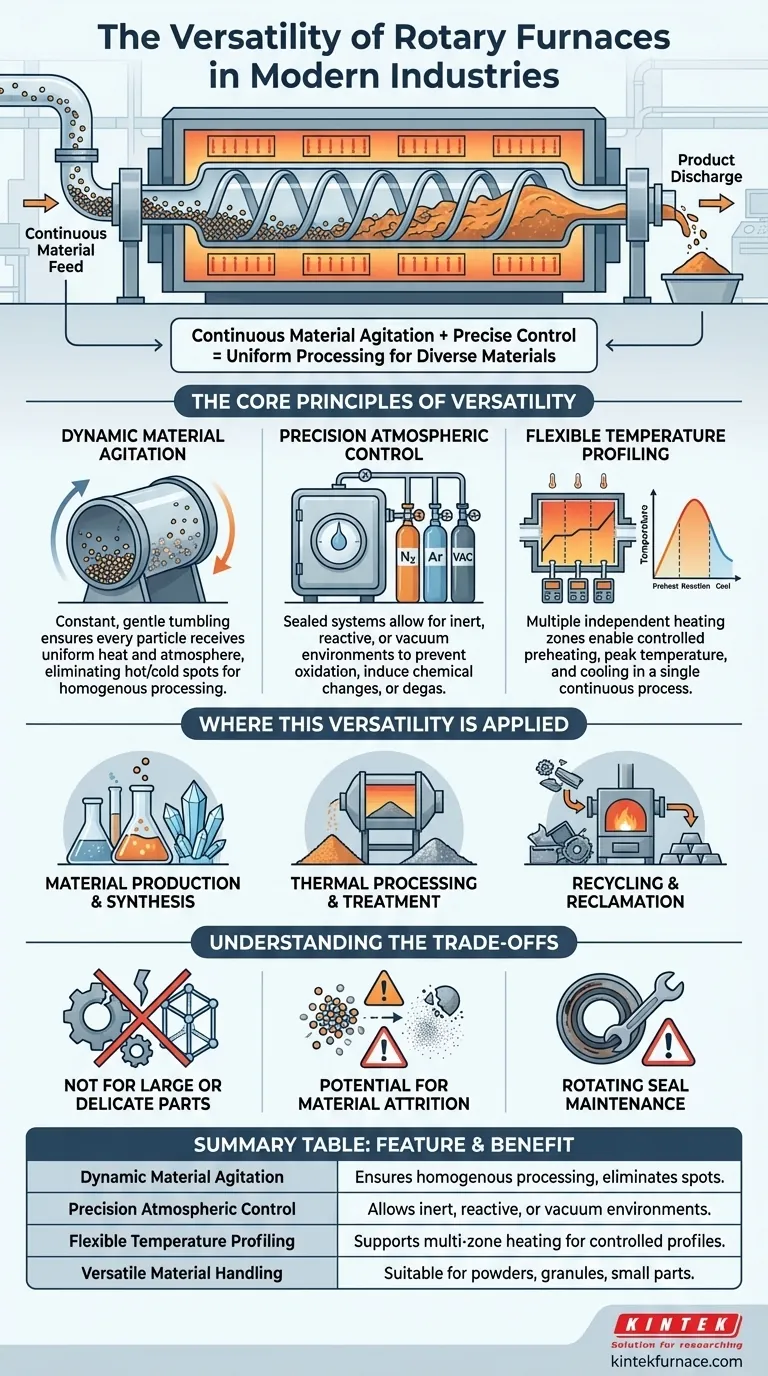

Los principios básicos de la versatilidad

La adaptabilidad de un horno rotatorio se deriva de tres principios operativos fundamentales que funcionan en concierto. Comprenderlos es clave para entender por qué se utilizan en tantas aplicaciones diferentes.

Agitación dinámica de materiales

La característica definitoria es la rotación del tubo central o retorta. Esta acción de volteo constante y suave es crítica para la uniformidad.

A diferencia de un horno estático donde el material en la parte inferior se calienta de manera diferente al material en la parte superior, la rotación asegura que cada partícula esté continuamente expuesta a la fuente de calor y a la atmósfera interna. Esto garantiza un procesamiento homogéneo y elimina los puntos calientes o fríos.

Control atmosférico de precisión

Muchos hornos rotatorios modernos están diseñados como sistemas sellados. Esto permite la evacuación completa del aire y la introducción de gases de proceso específicos.

Este control permite una amplia gama de cambios químicos y físicos. Puede ejecutar procesos en una atmósfera inerte (como nitrógeno o argón) para prevenir la oxidación, una atmósfera reactiva para inducir cambios químicos (como la carburación) o un vacío para la desgasificación.

Perfilado de temperatura flexible

Estos hornos no se limitan a una sola temperatura. Se pueden diseñar con múltiples zonas de calentamiento controladas independientemente a lo largo del tubo.

Esto permite un perfilado de temperatura preciso. Un material puede precalentarse suavemente en la primera zona, llevarse a una temperatura de reacción máxima en el medio y luego enfriarse de manera controlada en la zona final, todo dentro de un proceso continuo.

Dónde se aplica esta versatilidad

La combinación de estos principios hace que los hornos rotatorios sean indispensables en varios sectores industriales clave.

Producción y síntesis de materiales

Para crear materiales avanzados, catalizadores o productos químicos especiales, la capacidad de controlar tanto la temperatura como la atmósfera mientras se mezcla es primordial. El horno se convierte en un reactor químico, no solo en un calentador.

Procesamiento y tratamiento térmico

Esta es la categoría de uso más amplia. Las aplicaciones incluyen el secado de sólidos a granel, la calcinación de minerales (calentamiento para eliminar impurezas), el envejecimiento de polvos metálicos y la realización de oxidación o reducción controlada de materiales.

Reciclaje y recuperación

En la industria metalúrgica, los hornos rotatorios se utilizan para recuperar materiales valiosos de la chatarra. La acción de volteo ayuda a separar los metales de los contaminantes, mientras que el calor controlado funde eficientemente el material objetivo para su recuperación.

Comprendiendo las ventajas y desventajas

A pesar de su flexibilidad, los hornos rotatorios no son una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

No son ideales para piezas grandes o delicadas

El diseño está optimizado para materiales granulares, en polvo o piezas pequeñas de forma uniforme que pueden caer libremente. Componentes grandes, individuales o estructuras extremadamente delicadas que podrían dañarse por la acción de volteo no son adecuados.

Potencial de desgaste del material

La acción mecánica de volteo puede hacer que los materiales friables o quebradizos se rompan, creando polvo no deseado o cambiando la distribución del tamaño de las partículas. Esto debe tenerse en cuenta para materiales sensibles al estrés mecánico.

Mantenimiento de sellos giratorios

Los puntos donde el tubo giratorio se une a los extremos estacionarios del horno requieren sellos especializados. Estos sellos son críticos para mantener la integridad atmosférica, pero son componentes de desgaste que requieren inspección y mantenimiento regulares.

Tomar la decisión correcta para su proceso

La selección de un horno rotatorio depende completamente de la naturaleza de su material y de los objetivos de su proceso térmico.

- Si su enfoque principal es el procesamiento de alto rendimiento y uniforme de polvos o gránulos: Un horno rotatorio es una excelente opción debido a su movimiento continuo y calentamiento homogéneo.

- Si su enfoque principal es una reacción química que requiere una atmósfera específica: El diseño de retorta sellada proporciona el control atmosférico preciso necesario para procesos como la reducción o la carburación.

- Si su enfoque principal es la I+D con una amplia variedad de materiales: La adaptabilidad de un horno tubular rotatorio más pequeño, a escala de laboratorio, le permite probar numerosos materiales y procesos con un solo dispositivo.

En última instancia, un horno rotatorio es la herramienta adecuada cuando su proceso se beneficia de la combinación de un movimiento dinámico del material con un control ambiental preciso.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Agitación dinámica de materiales | Garantiza un procesamiento homogéneo y elimina los puntos calientes/fríos |

| Control atmosférico de precisión | Permite entornos inertes, reactivos o de vacío para diversos procesos químicos |

| Perfilado de temperatura flexible | Soporta calentamiento multizona para precalentamiento, reacción y enfriamiento controlados |

| Manejo versátil de materiales | Adecuado para polvos, gránulos y piezas pequeñas en operaciones continuas |

¿Listo para mejorar las capacidades de procesamiento térmico de su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos rotatorios pueden optimizar la síntesis de materiales, el tratamiento térmico o los procesos de reciclaje con una uniformidad y un control superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura