En esencia, la idoneidad del titanio para entornos hostiles proviene de una combinación única y potente de propiedades. Posee una resistencia a la corrosión excepcional, una alta relación resistencia-peso y una estabilidad térmica que otros metales no pueden igualar fácilmente, lo que lo convierte en un material de primera para la durabilidad a largo plazo bajo estrés extremo.

La verdadera fuente de la resiliencia del titanio no es el metal en sí, sino la capa de dióxido de titanio (TiO₂) tenaz, químicamente inerte y autorreparable que se forma instantáneamente en su superficie. Esta película pasiva es la clave de su supervivencia en condiciones agresivas.

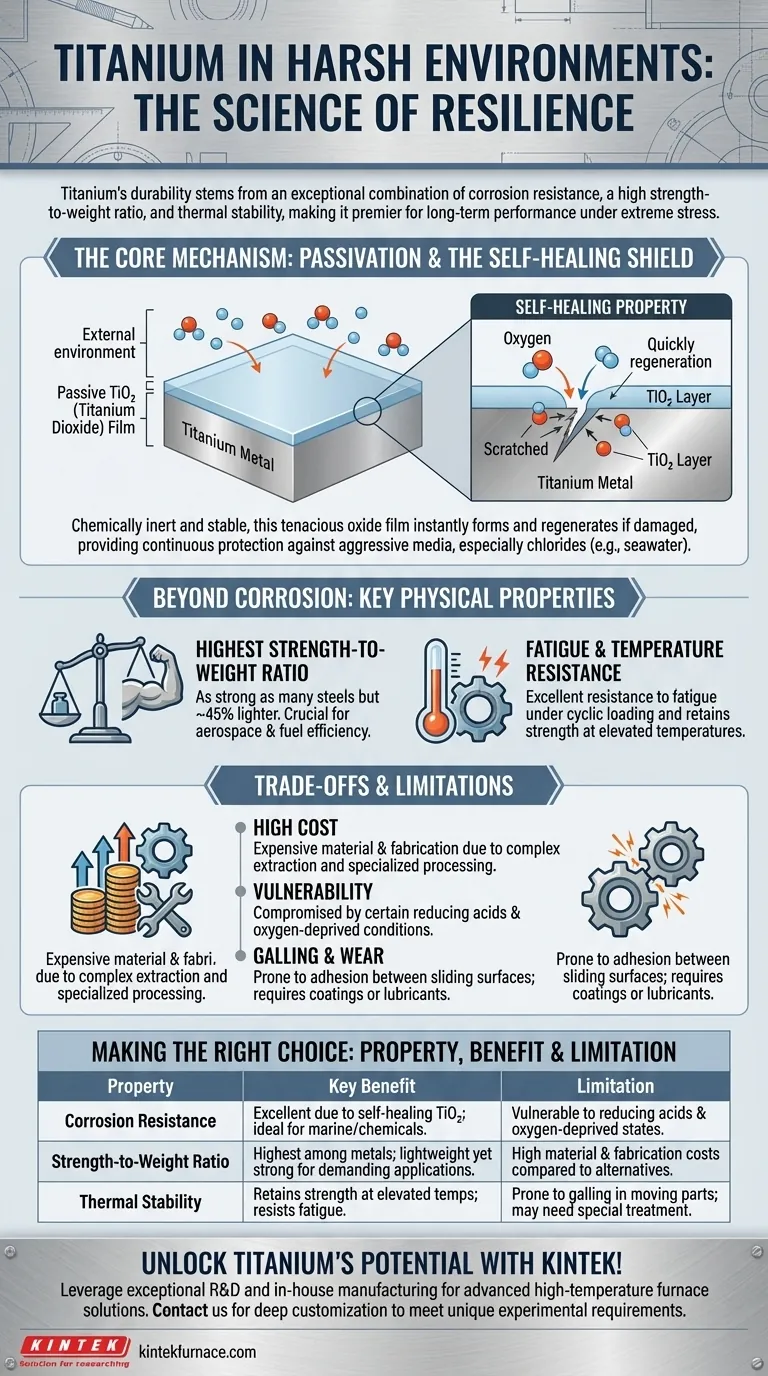

El Mecanismo Central: El Poder de la Capa de Óxido

El secreto de la legendaria resistencia a la corrosión del titanio reside en un fenómeno llamado pasivación. Esto no es solo un recubrimiento, sino una parte integral del material en sí.

Cómo se Forma la Película Pasiva

Cuando el titanio se expone al oxígeno del aire o del agua, su superficie reacciona instantáneamente para formar una capa muy delgada, estable y no porosa de dióxido de titanio (TiO₂).

Esta película de óxido es químicamente inerte y está firmemente unida al metal base, actuando como una barrera formidable que evita que las sustancias corrosivas alcancen y ataquen el titanio subyacente.

La Propiedad de Autorreparación

Una de las características más críticas de esta capa de óxido es su capacidad para autorrepararse. Si la superficie se raya o se daña, el titanio expuesto reacciona inmediatamente con cualquier oxígeno disponible para regenerar la película protectora casi instantáneamente.

Esta naturaleza de autorreparación garantiza que la barrera permanezca intacta, proporcionando protección continua incluso en entornos abrasivos o dinámicos.

Estabilidad en Medios Agresivos

La película de TiO₂ es excepcionalmente estable, particularmente contra el ataque de los cloruros, que son notoriamente corrosivos para la mayoría de los demás metales, incluidos muchos aceros inoxidables.

Esta es la razón por la cual el titanio sobresale en aplicaciones que involucran agua de mar, soluciones salinas y cloro húmedo. La capa pasiva sigue siendo efectiva donde otras se descompondrían y provocarían corrosión por picaduras o hendiduras.

Más Allá de la Corrosión: Propiedades Físicas Clave

Si bien la resistencia a la corrosión es su rasgo más famoso, las características físicas del titanio son igualmente importantes para el rendimiento en aplicaciones exigentes.

La Relación Resistencia-Peso

Las aleaciones de titanio tienen la mayor relación resistencia-densidad de cualquier elemento metálico. Son tan fuertes como muchos aceros, pero son aproximadamente un 45% más ligeras.

Esta propiedad es invaluable en la industria aeroespacial, vehículos de alto rendimiento y equipos móviles, donde reducir el peso es fundamental para la eficiencia del combustible y el rendimiento sin comprometer la integridad estructural.

Resistencia a la Fatiga y a la Temperatura

El titanio exhibe una excelente resistencia a la fatiga y al agrietamiento bajo carga cíclica, lo que lo hace confiable para componentes que experimentan vibración constante o inversiones de tensión.

También mantiene bien su resistencia a temperaturas moderadamente elevadas donde materiales como las aleaciones de aluminio comenzarían a debilitarse significativamente.

Comprender las Compensaciones y Limitaciones

Ningún material es perfecto. Reconocer las limitaciones del titanio es fundamental para tomar una decisión de ingeniería informada.

Alto Costo de Material y Fabricación

El titanio es significativamente más caro que el acero o el aluminio. El costo es impulsado por el proceso complejo y de uso intensivo de energía requerido para extraer el metal de su mineral.

Además, el mecanizado y la soldadura del titanio requieren equipos especializados, técnicas y blindaje con gas inerte para evitar la contaminación, lo que aumenta el costo total de fabricación.

Vulnerabilidad a Entornos Específicos

Aunque es dominante en entornos oxidantes o neutros, la capa de óxido protectora puede verse comprometida por ciertos ácidos reductores (como el ácido clorhídrico y fluorhídrico) y en condiciones de alta temperatura y sin oxígeno.

Resistencia a la Soldadura por Fricción y al Desgaste

El titanio puro y algunas de sus aleaciones son propensos a la soldadura por fricción (galling), una forma de desgaste causada por la adhesión entre superficies deslizantes. En aplicaciones con piezas móviles, esto a menudo requiere el uso de recubrimientos especiales, lubricantes o aleaciones específicas diseñadas para una mejor resistencia al desgaste.

Tomar la Decisión Correcta para su Aplicación

Seleccionar titanio debe ser una decisión deliberada basada en sus ventajas únicas sopesadas frente a sus costos y limitaciones.

- Si su enfoque principal es la exposición marina o química: El titanio es la opción definitiva por su inigualable resistencia a la corrosión inducida por cloruros, lo que garantiza una longevidad extrema.

- Si su enfoque principal es el rendimiento estructural ligero: La superior relación resistencia-peso de las aleaciones de titanio las hace ideales para aplicaciones aeroespaciales y de alto rendimiento donde cada gramo cuenta.

- Si su enfoque principal es gestionar un presupuesto ajustado: Debe evaluar cuidadosamente si el rendimiento extremo del titanio es una necesidad real, ya que los aceros inoxidables de alta calidad u otras aleaciones pueden ofrecer una solución más rentable para condiciones menos severas.

Comprender estas propiedades le permite especificar el titanio no solo como un material fuerte predeterminado, sino como la solución de ingeniería correcta para un desafío específico.

Tabla Resumen:

| Propiedad | Beneficio Clave | Limitación |

|---|---|---|

| Resistencia a la Corrosión | Excelente debido a la capa de TiO₂ autorreparable, ideal para agua de mar y productos químicos | Vulnerable a ácidos reductores y condiciones sin oxígeno |

| Relación Resistencia-Peso | La más alta entre los metales, ligero pero fuerte para aeroespacial y vehículos | Alto costo de material y fabricación en comparación con el acero o el aluminio |

| Estabilidad Térmica | Mantiene la resistencia a temperaturas elevadas, resiste la fatiga | Propensa a la soldadura por fricción en piezas móviles, puede requerir recubrimientos o aleaciones |

¡Desbloquee todo el potencial del titanio para sus aplicaciones en entornos hostiles con KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus requisitos experimentales únicos, garantizando un rendimiento y una durabilidad óptimos. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus proyectos y ofrecer resultados confiables en condiciones extremas!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente