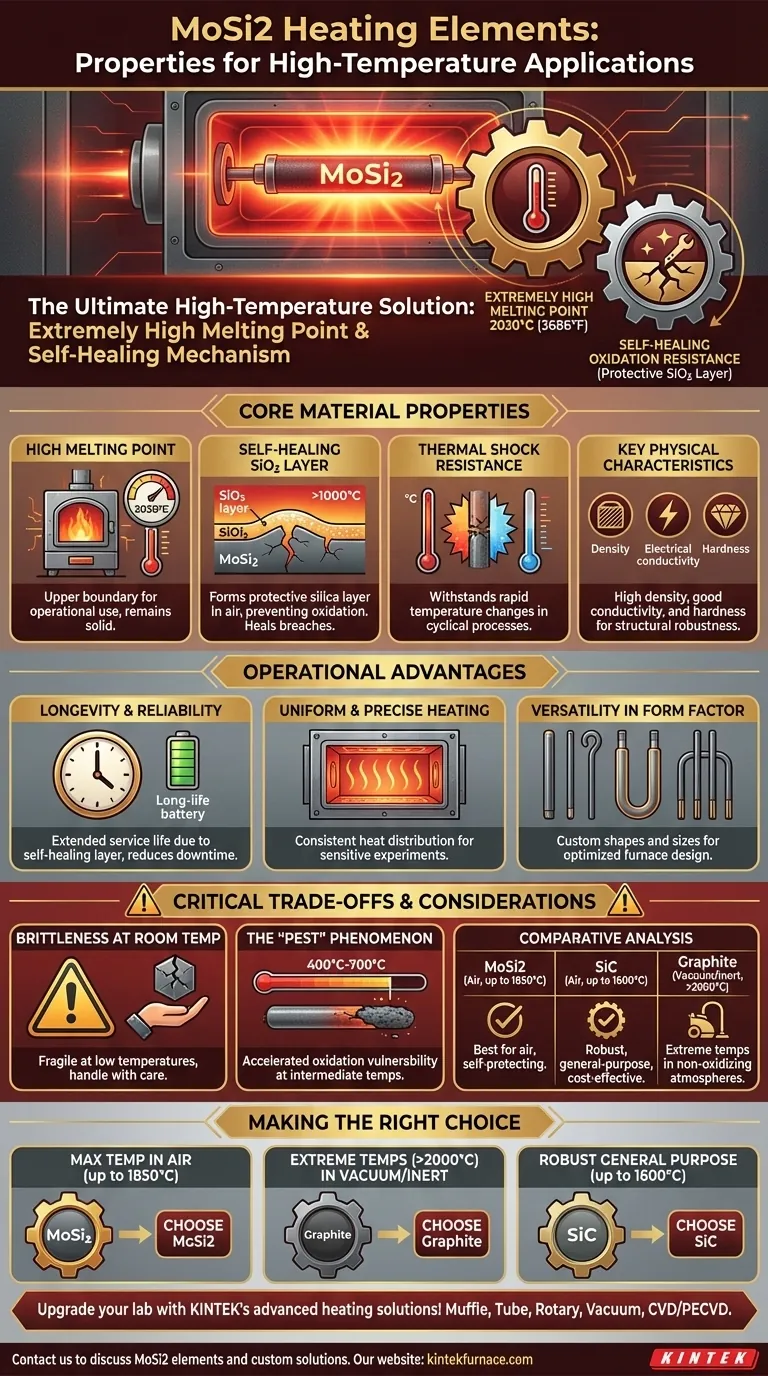

La idoneidad fundamental de los elementos calefactores de disiliciuro de molibdeno (MoSi2) para aplicaciones a altas temperaturas se deriva de una combinación única de un punto de fusión extremadamente alto y un notable mecanismo de autocuración. A diferencia de otros materiales que se degradan, el MoSi2 forma una capa protectora similar al vidrio a altas temperaturas que evita su propia destrucción, lo que le permite operar de manera fiable en atmósferas oxidantes donde muchos otros elementos fallarían.

El factor crítico no es solo que el MoSi2 pueda soportar el calor, sino que se protege activamente del oxígeno a altas temperaturas. Esta resistencia a la oxidación con autocuración es lo que le confiere una vida útil larga y estable en hornos y otros entornos exigentes.

Las Propiedades Centrales del Disiliciuro de Molibdeno (MoSi2)

Para comprender por qué el MoSi2 es un material dominante en este campo, debemos ir más allá de su clasificación de temperatura y examinar las propiedades químicas y físicas subyacentes que permiten su rendimiento.

Punto de Fusión Extremadamente Alto

La base de cualquier material de alta temperatura es su capacidad para permanecer sólido. El disiliciuro de molibdeno tiene una temperatura de fusión muy alta de 2030 °C (3686 °F), lo que establece el límite superior para su uso operativo.

Resistencia a la Oxidación con Autocuración

Esta es la propiedad más importante del MoSi2. A temperaturas superiores a 1000 °C, el material reacciona con el oxígeno de la atmósfera para formar una capa delgada y no porosa de sílice protectora (SiO2), o vidrio de cuarzo, en su superficie.

Esta capa de sílice es altamente estable y evita una mayor oxidación del MoSi2 subyacente. Si la capa se agrieta o daña, el MoSi2 expuesto simplemente forma nueva sílice para "curar" la brecha, lo que le da al elemento su reconocida longevidad.

Excelente Resistencia al Choque Térmico

La misma capa protectora de SiO2 que previene la oxidación también otorga al elemento una excepcional resistencia al choque térmico. Esto significa que puede soportar cambios rápidos de temperatura sin agrietarse ni fallar, un atributo crucial para los procesos industriales cíclicos.

Características Físicas Clave

Además de sus propiedades térmicas, el MoSi2 posee alta densidad, buena conductividad eléctrica y alta dureza. Esta combinación asegura que el elemento no solo sea resistente al calor, sino también estructuralmente robusto y eficiente en la conversión de energía eléctrica en calor.

Comprender las Ventajas Operativas

Estas propiedades del material se traducen directamente en beneficios tangibles para la investigación y las aplicaciones industriales.

Longevidad y Fiabilidad

La naturaleza de autocuración de la capa de sílice significa que los elementos de MoSi2 tienen una vida útil muy larga, especialmente cuando se operan a temperaturas consistentemente altas. Esto reduce el tiempo de inactividad, los costos de mantenimiento y la frecuencia de reemplazo.

Calentamiento Uniforme y Preciso

Los elementos de MoSi2 se pueden diseñar para proporcionar una distribución de calor altamente uniforme dentro de una cámara de horno. Su inercia química y estabilidad aseguran que este rendimiento sea constante a lo largo del tiempo, lo cual es fundamental para la síntesis de materiales y experimentos sensibles.

Versatilidad en el Factor de Forma

Estos elementos se pueden fabricar en una amplia gama de formas y tamaños, incluyendo varillas rectas, curvas en U y configuraciones personalizadas. Esta flexibilidad permite a los diseñadores de hornos optimizar la eficiencia de calentamiento para equipos y procesos específicos.

Compensaciones Críticas y Consideraciones

Ningún material es perfecto para todos los escenarios. La verdadera experiencia proviene de comprender no solo las fortalezas sino también las limitaciones.

Fragilidad a Temperatura Ambiente

Como muchos materiales a base de cerámica, el MoSi2 es muy frágil a temperaturas más bajas. Se debe tener cuidado durante la instalación y manipulación para evitar impactos, lo que puede causar fácilmente que el elemento se fracture.

Comparación con Elementos de SiC

Los elementos de Carburo de Silicio (SiC) son otra opción común para aplicaciones a altas temperaturas. El SiC es excepcionalmente duradero y ofrece un gran rendimiento, pero el MoSi2 puede alcanzar típicamente temperaturas operativas más altas en una atmósfera de aire. La elección a menudo depende de la temperatura específica y los requisitos presupuestarios de la aplicación.

Comparación con Elementos de Grafito

El grafito puede operar a temperaturas extremas, alcanzando hasta 3000 °C. Sin embargo, se oxidará y quemará rápidamente en presencia de aire. Por lo tanto, el grafito solo es adecuado para su uso en una atmósfera de vacío o gas inerte, mientras que la principal ventaja del MoSi2 es su capacidad para funcionar en aire.

El Fenómeno del "Pest" (Envejecimiento Acelerado)

El MoSi2 tiene una vulnerabilidad conocida a la oxidación acelerada a temperaturas intermedias, típicamente entre 400 °C y 700 °C. Este fenómeno, conocido como "pesting", puede hacer que el elemento se desintegre. Por esta razón, es fundamental moverse rápidamente a través de este rango de temperatura durante el calentamiento y el enfriamiento.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por su entorno operativo y sus objetivos específicos.

- Si su enfoque principal es la temperatura máxima en una atmósfera de aire (hasta 1850 °C): El MoSi2 es la opción definitiva debido a su capa de sílice autoprotectora.

- Si su enfoque principal son las temperaturas extremas (>2000 °C) en vacío o atmósfera inerte: El grafito es el material superior, ya que no sufrirá oxidación.

- Si su enfoque principal es el calentamiento robusto de uso general hasta 1600 °C: Los elementos de SiC son una alternativa altamente duradera y a menudo más rentable a considerar.

Al comprender el comportamiento oxidativo único del MoSi2, puede especificar con confianza el elemento calefactor correcto para garantizar el éxito y la eficiencia de su proceso a alta temperatura.

Tabla de Resumen:

| Propiedad | Beneficio Clave |

|---|---|

| Alto Punto de Fusión (2030°C) | Permite la operación a temperaturas extremas |

| Resistencia a la Oxidación con Autocuración | Forma una capa protectora de SiO2 para una larga vida útil |

| Excelente Resistencia al Choque Térmico | Soporta cambios rápidos de temperatura sin daños |

| Alta Densidad y Dureza | Proporciona robustez estructural y eficiencia |

¡Mejore las capacidades de alta temperatura de su laboratorio con las soluciones avanzadas de calefacción de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos una línea de productos diversa que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo un rendimiento fiable y eficiente. No se conforme con menos: contáctenos hoy para discutir cómo nuestros elementos calefactores de MoSi2 y otras soluciones pueden mejorar sus procesos e impulsar el éxito.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad