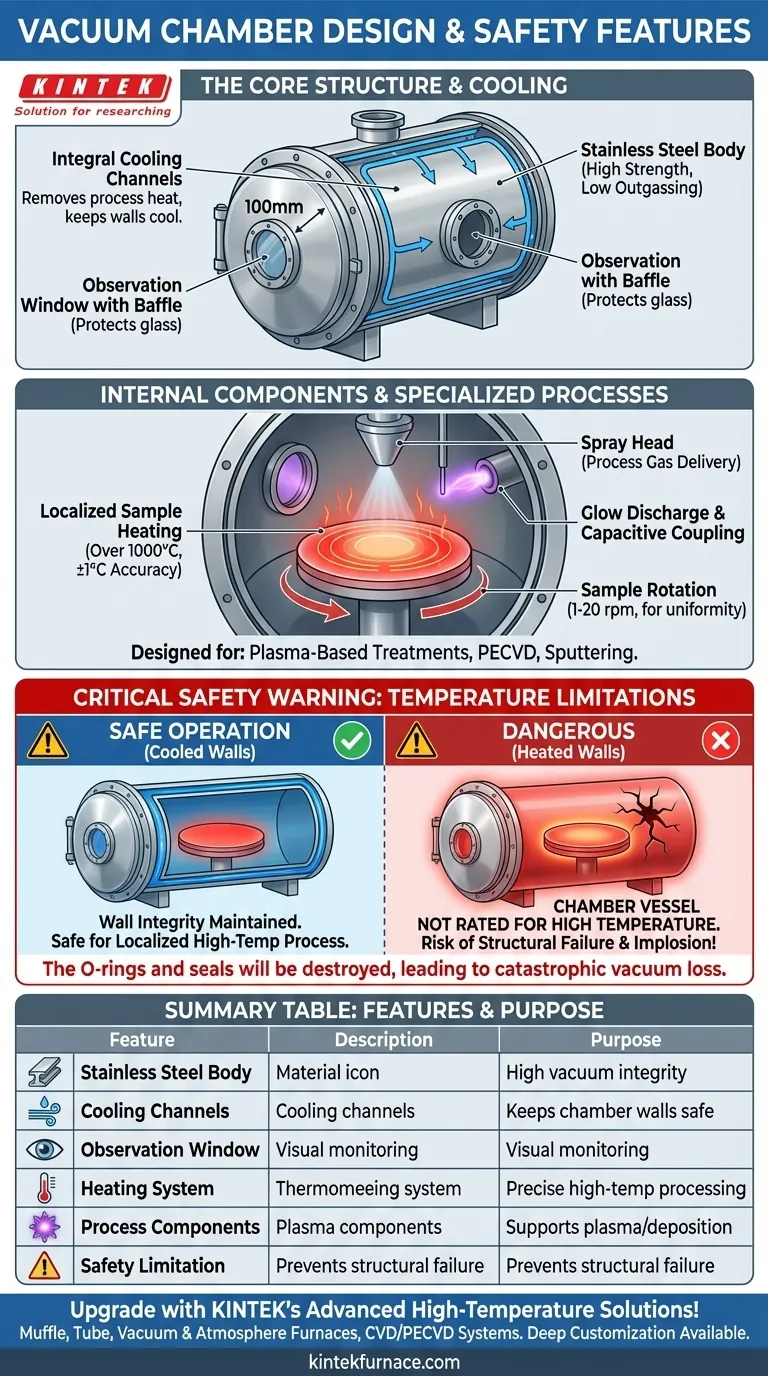

En resumen, la cámara de vacío está construida con acero inoxidable y presenta un diseño de puerta frontal con una ventana de observación y canales de enfriamiento internos. Sus componentes internos específicos, como una platina de muestras de alta temperatura, un cabezal rociador y una fuente de alimentación para descarga de brillo, indican que fue diseñada para procesos especializados como la deposición de películas delgadas o el tratamiento con plasma, no para calentar toda la vasija de la cámara.

La conclusión más importante es que esta cámara está diseñada para contener un proceso de alta temperatura localizado mientras sus paredes permanecen frías. El hecho de que la vasija de la cámara en sí misma no esté clasificada para temperatura es una limitación de seguridad crucial que debe respetarse.

Deconstruyendo el Diseño de la Cámara

Para evaluar correctamente esta cámara, debemos considerar sus componentes no como una simple lista, sino como un sistema diseñado para un propósito específico. Los materiales y características trabajan juntos para crear un ambiente controlado.

La Estructura Central: Cuerpo de Acero Inoxidable

El cuerpo de la cámara está hecho de acero inoxidable. Este es un material estándar e ideal para aplicaciones de alto vacío debido a su resistencia, baja corrosión y bajas propiedades de desgasificación, lo que significa que no libera gases atrapados que contaminarían el vacío.

El diseño físico es de tipo puerta frontal con un diámetro de 245 mm y una altura de 300 mm, lo que permite un fácil acceso a los componentes internos.

La Característica Crítica de Seguridad: Enfriamiento Integral

La presencia de canales de enfriamiento integrales es la característica estructural más importante. Estos canales permiten que un fluido, típicamente agua, circule a través de las paredes de la cámara.

Su propósito es eliminar el calor generado por el proceso dentro de la cámara, manteniendo el cuerpo de la cámara, las soldaduras y los sellos de vacío a una temperatura segura, cercana a la ambiente.

Acceso y Observación

La cámara incluye una ventana de observación de 100 mm, esencial para monitorear el proceso visualmente.

La inclusión de un deflector es un detalle clave. Este escudo protege la ventana de vidrio de ser recubierta por materiales del proceso (deposición) o dañada por calor intenso, asegurando una observación clara a lo largo del tiempo.

Comprendiendo los Componentes Internos y el Uso Previsto

Los componentes dentro de la cámara revelan su aplicación original. Esto no es solo una caja vacía; es un reactor especializado.

El Sistema de Calentamiento: Calentamiento Localizado de Muestras

El sistema soporta el calentamiento de muestras a más de 1000 °C con una precisión de ±1 °C. Esta especificación se refiere exclusivamente a la platina de muestras de 100 mm de diámetro, no a toda la cámara.

El calor se entrega directamente a la muestra, permitiendo un procesamiento preciso y de alta temperatura en una zona pequeña y controlada. El controlador de temperatura y la fuente de alimentación están diseñados para esta tarea específica.

Características Específicas del Proceso

La cámara incluye un cabezal rociador de 100 mm y electrónica para acoplamiento capacitivo y descarga de brillo. Estas son señales reveladoras de un sistema diseñado para procesos basados en plasma.

Dichos procesos podrían incluir la deposición química de vapor asistida por plasma (PECVD), la pulverización catódica, o la limpieza y modificación de superficies. La boquilla de suministro de gas y el cabezal rociador entregan gases precursores o materiales a la superficie de la muestra.

Manipulación de Muestras

La platina de muestras presenta una velocidad de rotación ajustable de 1-20 rpm. Esto se utiliza para asegurar que la deposición o el tratamiento se apliquen uniformemente en toda la superficie de la muestra.

Comprendiendo las Ventajas y Desventajas Críticas y los Riesgos

Una cámara de vacío es un sistema de limitaciones equilibradas. Comprender sus limitaciones es esencial para una operación segura.

La Advertencia "No Clasificada para Temperatura"

Esta es la consideración de seguridad más importante. Esta declaración significa que la propia vasija de la cámara no puede ser calentada. Su integridad estructural solo está garantizada cerca de la temperatura ambiente.

Las juntas tóricas o empaquetaduras que crean el sello de vacío suelen estar hechas de elastómeros que se destruirían con altas temperaturas, lo que llevaría a una pérdida catastrófica de vacío.

El Riesgo de Operación a Altas Temperaturas

Intentar calentar toda la cámara a 1100 °C sería extremadamente peligroso. La presión atmosférica exterior (aproximadamente 14.7 psi) ejerce una fuerza enorme sobre las paredes de la cámara.

Calentar la vasija ablandaría el metal, debilitaría las soldaduras y destruiría los sellos, creando un riesgo grave de falla estructural e implosión. Esto debe evitarse.

Atmósfera vs. Vacío

La cámara está diseñada para eliminar la atmósfera y crear un alto vacío o para ser rellenada con un gas de proceso específico (como argón) a una baja presión controlada. Esto evita reacciones químicas no deseadas, como la oxidación de la muestra o de metales fundidos a altas temperaturas.

Tomando la Decisión Correcta para su Objetivo

Para usar esta cámara de manera segura y efectiva, debe operarla dentro de sus parámetros de diseño previstos.

- Si su enfoque principal es calentar una muestra internamente a ~1000°C: Este sistema es adecuado para su objetivo, siempre que el sistema de enfriamiento para las paredes de la cámara esté completamente operativo.

- Si su enfoque principal es realizar deposición de superficie o tratamiento de plasma: Las características de la cámara, incluido el cabezal rociador y el suministro de descarga de brillo, están diseñadas específicamente para este propósito.

- Si su enfoque principal es calentar toda la vasija de la cámara a 1100°C: No proceda. Esto está muy por encima de los límites de diseño de la cámara y presenta un riesgo de seguridad significativo.

Comprender que este es un sistema para calentamiento interno localizado es clave para operarlo con éxito y seguridad.

Tabla Resumen:

| Característica | Descripción | Propósito |

|---|---|---|

| Material | Acero inoxidable | Alta resistencia, baja corrosión, mínima desgasificación para integridad del vacío |

| Canales de Enfriamiento | Sistema integral de enfriamiento por agua | Elimina el calor para mantener las paredes de la cámara frías y seguras |

| Ventana de Observación | 100 mm con deflector | Permite el monitoreo visual mientras protege de daños |

| Sistema de Calentamiento | Platina de muestras localizada hasta 1000°C con ±1°C de precisión | Permite el procesamiento preciso de muestras a alta temperatura |

| Componentes del Proceso | Cabezal rociador, electrónica de descarga de brillo, rotación (1-20 rpm) | Soporta tratamientos basados en plasma como PECVD y deposición uniforme |

| Limitación de Seguridad | Cámara no clasificada para calentamiento a alta temperatura | Previene fallas estructurales y asegura una operación segura |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación propia, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que cumplimos con precisión sus necesidades experimentales únicas para procesos seguros y eficientes. Contáctenos hoy para discutir cómo podemos mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior