En la Deposición Química de Vapor (CVD), los materiales más comunes utilizados para el recubrimiento se clasifican en varias familias clave. Estas incluyen materiales industriales duros como el nitruro de titanio (TiN), el carburo de titanio (TiC) y el óxido de aluminio (Al2O3), materiales electrónicos fundamentales como los compuestos de silicio, películas funcionales especializadas como los fluorocarburos y materiales 2D de vanguardia como el grafeno y el disulfuro de molibdeno (MoS2).

Los materiales utilizados en CVD no son solo una lista de productos químicos; son un conjunto de herramientas para diseñar superficies a nivel atómico. La selección de un material es una elección estratégica impulsada completamente por el requisito de rendimiento final, ya sea para resistencia al desgaste, conductividad eléctrica o claridad óptica.

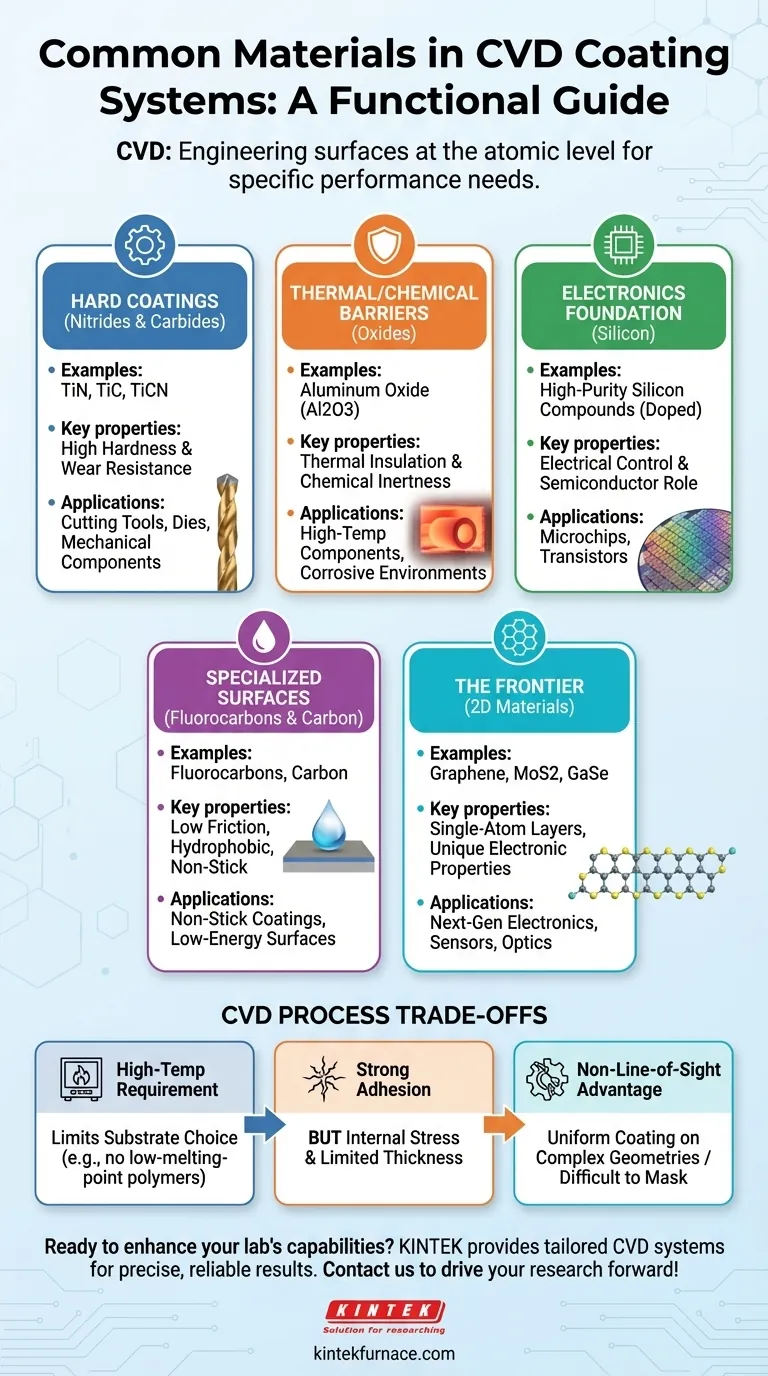

Una guía funcional de las familias de materiales CVD

Comprender los materiales CVD requiere ir más allá de los nombres químicos y centrarse en la función que proporcionan a la pieza o sustrato subyacente. Cada familia de materiales ofrece un conjunto distinto de propiedades.

Recubrimientos Duros: Nitruros y Carburos

Los nitruros y carburos son los caballos de batalla de los recubrimientos industriales, valorados por su dureza excepcional y resistencia al desgaste.

Materiales como el nitruro de titanio (TiN), el carburo de titanio (TiC) y el carbonitruro de titanio (TiCN) se depositan en herramientas de corte, matrices y componentes mecánicos para extender drásticamente su vida útil operativa.

Barreras Térmicas y Químicas: Óxidos

Los óxidos se eligen por su estabilidad, creando una barrera que protege un sustrato de altas temperaturas y entornos químicos corrosivos.

El óxido de aluminio (Al2O3), a menudo depositado en su fase cristalina alfa o kappa, es un ejemplo principal. Proporciona un excelente aislamiento térmico e inercia química, lo que lo hace vital para componentes utilizados en procesos de alta temperatura.

La base de la electrónica: Silicio

Los materiales a base de silicio son la piedra angular de la industria de los semiconductores. CVD es un proceso fundamental para construir las intrincadas capas que componen los microchips modernos.

El proceso permite la deposición de compuestos de silicio de alta pureza. Fundamentalmente, estas capas pueden ser dopadas durante el proceso CVD para controlar con precisión sus propiedades eléctricas, funcionalizando la superficie para su función en un transistor u otro componente electrónico.

Superficies Especializadas: Carbono y Fluorocarburos

Esta categoría incluye materiales diseñados para propiedades superficiales únicas, como baja fricción o repelencia química.

Se pueden depositar películas de carbono en varias formas, mientras que los fluorocarburos (u organofluorinas) crean superficies con energía muy baja, similar al teflón. Estos se utilizan para aplicaciones antiadherentes, de baja fricción o hidrofóbicas.

La Frontera: Materiales 2D

CVD está a la vanguardia de la síntesis de nanomateriales, permitiendo la creación de capas de un solo átomo de espesor con propiedades extraordinarias.

Materiales como el disulfuro de molibdeno (MoS2), el selenuro de galio (GaSe) y el disulfuro de tungsteno (WS2) se están desarrollando para la electrónica, sensores y óptica de próxima generación. CVD incluso puede crear complejas "heteroestructuras" verticales o laterales apilando diferentes materiales 2D.

Comprender las compensaciones del proceso CVD

Si bien es potente, el proceso CVD tiene características inherentes que influyen en la selección y aplicación de materiales. No es una solución universal y sus compensaciones deben entenderse.

El requisito de alta temperatura

La mayoría de las reacciones CVD requieren temperaturas elevadas para llevarse a cabo. Esta es una limitación significativa, ya que restringe los tipos de sustratos que se pueden recubrir. No se pueden utilizar materiales con puntos de fusión bajos, como muchos polímeros o ciertas aleaciones de aluminio.

Adherencia frente a tensión

CVD crea una unión química entre el recubrimiento y el sustrato, lo que resulta en una adherencia superior en comparación con muchos otros métodos.

Sin embargo, este proceso también puede introducir tensión interna en la película. A medida que el recubrimiento se vuelve más grueso, esta tensión se acumula y puede provocar grietas o deslaminación, lo que limita el espesor práctico de la mayoría de los recubrimientos CVD.

La ventaja de no depender de la línea de visión

A diferencia de los procesos de línea de visión como PVD (Deposición Física de Vapor), los gases precursores en una cámara CVD pueden fluir alrededor y dentro de geometrías complejas. Esto permite un recubrimiento uniforme en todas las superficies expuestas, lo que es una gran ventaja para piezas intrincadas.

La desventaja es que esto dificulta el enmascaramiento o el recubrimiento selectivo solo de áreas específicas de un componente.

Tomar la decisión correcta para su objetivo

Su elección de material CVD debe ser un reflejo directo de su objetivo principal de ingeniería.

- Si su enfoque principal es la resistencia al desgaste mecánico: Los nitruros y carburos como TiN y TiC son el estándar de la industria para endurecer herramientas y componentes.

- Si su enfoque principal es la protección contra altas temperaturas o química: El Óxido de Aluminio (Al2O3) es la opción ideal para crear una barrera estable e inerte.

- Si su enfoque principal es la fabricación de semiconductores: Los materiales a base de silicio son la piedra angular, lo que permite un dopaje preciso para lograr propiedades eléctricas específicas.

- Si su enfoque principal es una propiedad superficial única: Los fluorocarburos para superficies de baja fricción o hidrofóbicas son la solución más eficaz.

En última instancia, seleccionar el material CVD correcto consiste en definir primero su objetivo de ingeniería y luego elegir la química que lo logre.

Tabla de resumen:

| Familia de Materiales | Ejemplos Comunes | Propiedades Clave | Aplicaciones Típicas |

|---|---|---|---|

| Recubrimientos Duros | TiN, TiC, TiCN | Alta dureza, resistencia al desgaste | Herramientas de corte, matrices |

| Barreras Térmicas/Químicas | Al2O3 | Aislamiento térmico, inercia química | Componentes de alta temperatura |

| Electrónica | Compuestos de Silicio | Alta pureza, control eléctrico | Semiconductores, microchips |

| Superficies Especializadas | Fluorocarburos | Baja fricción, hidrofóbico | Recubrimientos antiadherentes |

| Materiales 2D | Grafeno, MoS2 | Capas delgadas, propiedades electrónicas únicas | Sensores, electrónica de próxima generación |

¿Listo para mejorar las capacidades de su laboratorio con soluciones CVD avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de horno de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de crisol, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer requisitos experimentales únicos. Ya sea que esté trabajando con recubrimientos duros, materiales electrónicos o películas 2D de vanguardia, podemos ayudarle a lograr resultados precisos y fiables. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su investigación!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión