El dispositivo de calentamiento en un horno tubular se basa en un grupo selecto de materiales elegidos por su capacidad para generar calor extremo de manera confiable. Los materiales más comunes para los propios elementos calefactores son las aleaciones de alambre de resistencia, las varillas de carburo de silicio (SiC) y las varillas de disiliciuro de molibdeno (MoSi2). Estos materiales se seleccionan por su estabilidad a altas temperaturas y sus propiedades eléctricas que permiten un calentamiento resistivo eficiente.

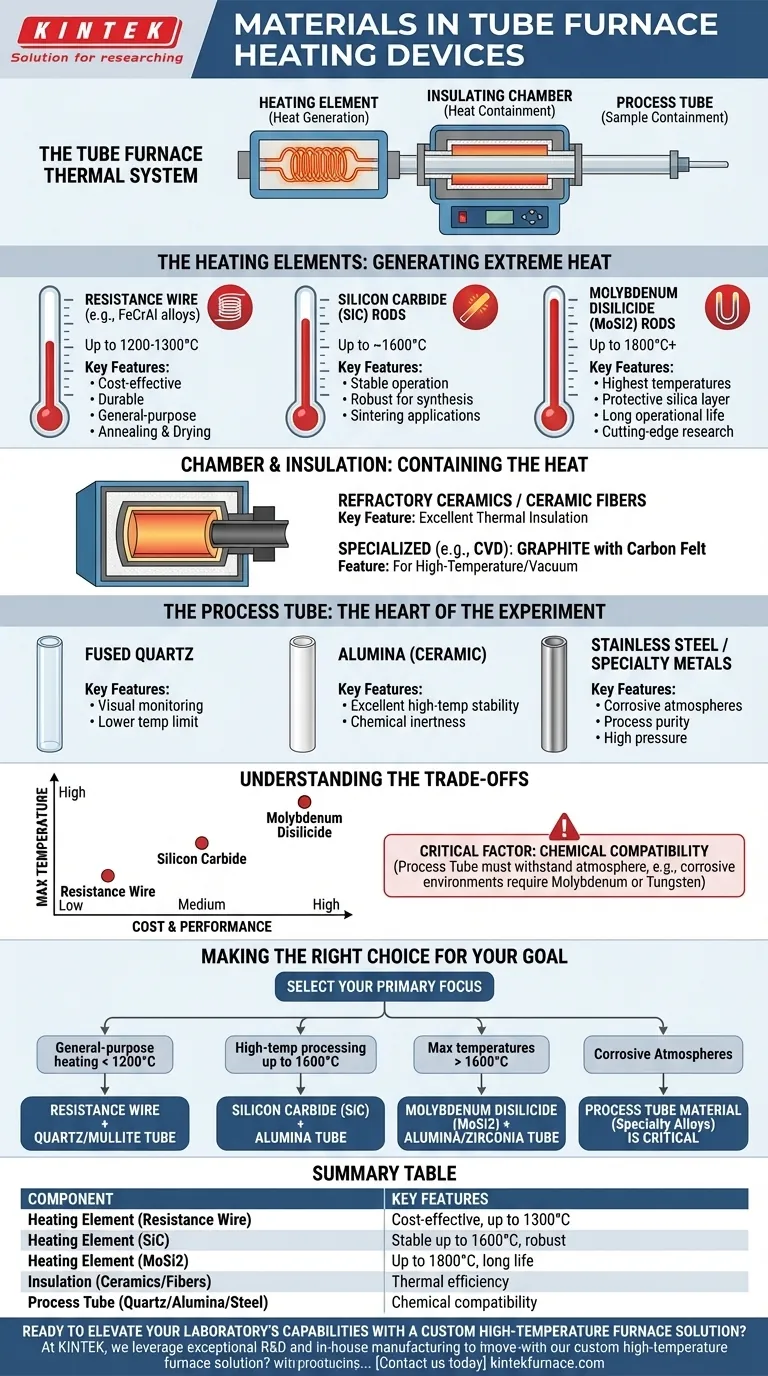

Comprender un horno tubular requiere mirar más allá del elemento calefactor. La verdadera capacidad del horno está definida por un sistema de tres componentes que trabajan en conjunto: el elemento calefactor que genera el calor, la cámara de aislamiento que lo contiene y el tubo de proceso que sostiene su muestra.

Descomponiendo el sistema térmico del horno

Un horno tubular es más que una simple caja caliente. Para comprender su composición material, debe verlo como un sistema integrado donde cada parte desempeña un papel distinto y crítico.

El elemento calefactor: la fuente de calor

Este es el componente que convierte la energía eléctrica en energía térmica. La elección del material aquí dicta directamente la temperatura máxima de funcionamiento del horno.

- Alambre de resistencia (por ejemplo, aleaciones FeCrAl): Se utiliza para aplicaciones de temperatura más baja, típicamente hasta 1200-1300 °C. Son rentables y duraderos dentro de su rango de temperatura.

- Varillas de carburo de silicio (SiC): El siguiente nivel, que permite un funcionamiento estable de hasta aproximadamente 1600 °C. Son una opción común para muchos procesos de laboratorio y producción de alta temperatura.

- Varillas de disiliciuro de molibdeno (MoSi2): Son el estándar para las aplicaciones de temperatura más alta, capaces de alcanzar 1800 °C o incluso más. Forman una capa protectora de sílice a altas temperaturas, lo que garantiza una larga vida útil operativa.

La cámara y el aislamiento: conteniendo el calor

Los elementos calefactores se alojan dentro de una cámara diseñada para maximizar la eficiencia térmica y proteger el cuerpo exterior del horno.

Los materiales principales son cerámicas refractarias o fibras cerámicas de alta temperatura. Estos proporcionan un excelente aislamiento térmico, asegurando que el calor se centre en el tubo de proceso y no se desperdicie energía.

En hornos especializados, como los utilizados para la deposición química de vapor (CVD), la zona caliente puede construirse con grafito y aislamiento de fieltro de carbono.

El tubo de proceso: el corazón del experimento

Este es el tubo que atraviesa el centro del horno y contiene la muestra y la atmósfera del proceso. Su material se elige en función de la compatibilidad química y los requisitos de temperatura.

Los materiales comunes incluyen cuarzo fundido, alúmina (una cerámica) y acero inoxidable. El cuarzo es útil para monitorear visualmente un proceso, pero tiene un límite de temperatura más bajo que la alúmina. Los tubos de alúmina ofrecen una excelente estabilidad a alta temperatura e inercia química.

Comprender las compensaciones clave

La selección de un elemento calefactor es una compensación directa entre la temperatura máxima y el costo. Cada material ocupa un nivel de rendimiento específico.

Hasta ~1200 °C: alambre de resistencia

Este es el caballo de batalla para el tratamiento térmico, el recocido y el secado de propósito general. Ofrece el mejor equilibrio entre rendimiento y costo para aplicaciones que no requieren temperaturas extremas.

Hasta ~1600 °C: Carburo de silicio (SiC)

Cuando su proceso requiere temperaturas más allá de los límites de los elementos de alambre, el SiC es la opción lógica. Es un material robusto y confiable para muchas aplicaciones avanzadas de síntesis de materiales y sinterización.

Por encima de 1600 °C: Disiliciuro de Molibdeno (MoSi2)

Para investigación de vanguardia y procesamiento de aleaciones y cerámicas de alto rendimiento, los elementos MoSi2 son innegociables. Representan el pináculo de la tecnología de calentamiento resistivo, pero con un precio más alto.

El factor crítico: la compatibilidad química

La clasificación de temperatura del elemento calefactor no tiene sentido si el tubo de su proceso no puede soportar el entorno químico.

Para atmósferas altamente corrosivas, el cuarzo estándar o incluso los tubos de alúmina pueden degradarse. En estos casos, se requieren tubos especiales hechos de metales como molibdeno o tungsteno para garantizar la pureza y seguridad del proceso.

Tomar la decisión correcta para su objetivo

Seleccionar los materiales correctos significa adaptar todo el sistema del horno a su aplicación específica.

- Si su enfoque principal es el calentamiento de propósito general por debajo de 1200 °C: Un horno con elementos de alambre de resistencia y un tubo de cuarzo o mulita es la solución más rentable y práctica.

- Si su enfoque principal es el procesamiento a alta temperatura de hasta 1600 °C: Busque un sistema con elementos de carburo de silicio (SiC) y un tubo de alúmina de alta pureza para un rendimiento robusto.

- Si su enfoque principal es alcanzar temperaturas máximas superiores a 1600 °C: Es necesario un horno con elementos de disiliciuro de molibdeno (MoSi2), acoplado a un tubo de alúmina o zirconia de alta calidad.

- Si su enfoque principal es el procesamiento en atmósferas corrosivas: El material del tubo de proceso (por ejemplo, aleaciones metálicas especiales) se convierte en el factor más crítico, dictando el diseño del resto del sistema.

Al comprender cómo funcionan estos componentes y materiales como un sistema, puede seleccionar con confianza un horno que se adapte con precisión a sus requisitos técnicos.

Tabla de resumen:

| Componente | Materiales comunes | Características clave |

|---|---|---|

| Elemento calefactor | Alambre de resistencia (aleaciones FeCrAl) | Rentable, hasta 1200-1300°C |

| Elemento calefactor | Varillas de carburo de silicio (SiC) | Estable hasta 1600°C, robusto para síntesis |

| Elemento calefactor | Varillas de disiliciuro de molibdeno (MoSi2) | Hasta 1800°C, larga vida útil con capa protectora |

| Aislamiento | Cerámicas refractarias / Fibras | Excelente eficiencia térmica, contiene el calor |

| Tubo de proceso | Cuarzo fundido, alúmina, acero inoxidable | Compatibilidad química, contención de la muestra |

¿Listo para elevar las capacidades de su laboratorio con una solución de horno de alta temperatura personalizada? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar hornos avanzados como Muffle, Tubulares, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que trabaje con tratamiento térmico general o con materiales de vanguardia a temperaturas extremas. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar su investigación!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería