En esencia, los hornos mufla se construyen a partir de una combinación estratégica de materiales elegidos por su resistencia extrema al calor y su inercia química. Los componentes principales son una carcasa exterior de acero duradera, aislamiento de fibra cerámica o alúmina de alto rendimiento, una cámara interior protectora de cerámica (la mufla) y elementos calefactores especializados de alta temperatura. Cada material se selecciona para cumplir una función crítica en un entorno de alto estrés.

La selección de materiales en un horno mufla no se trata de una única sustancia "mejor", sino de un sistema diseñado. El objetivo es equilibrar la durabilidad estructural en el exterior, la máxima contención térmica en el medio y la estabilidad química en el interior, todo mientras se suministra calor con precisión.

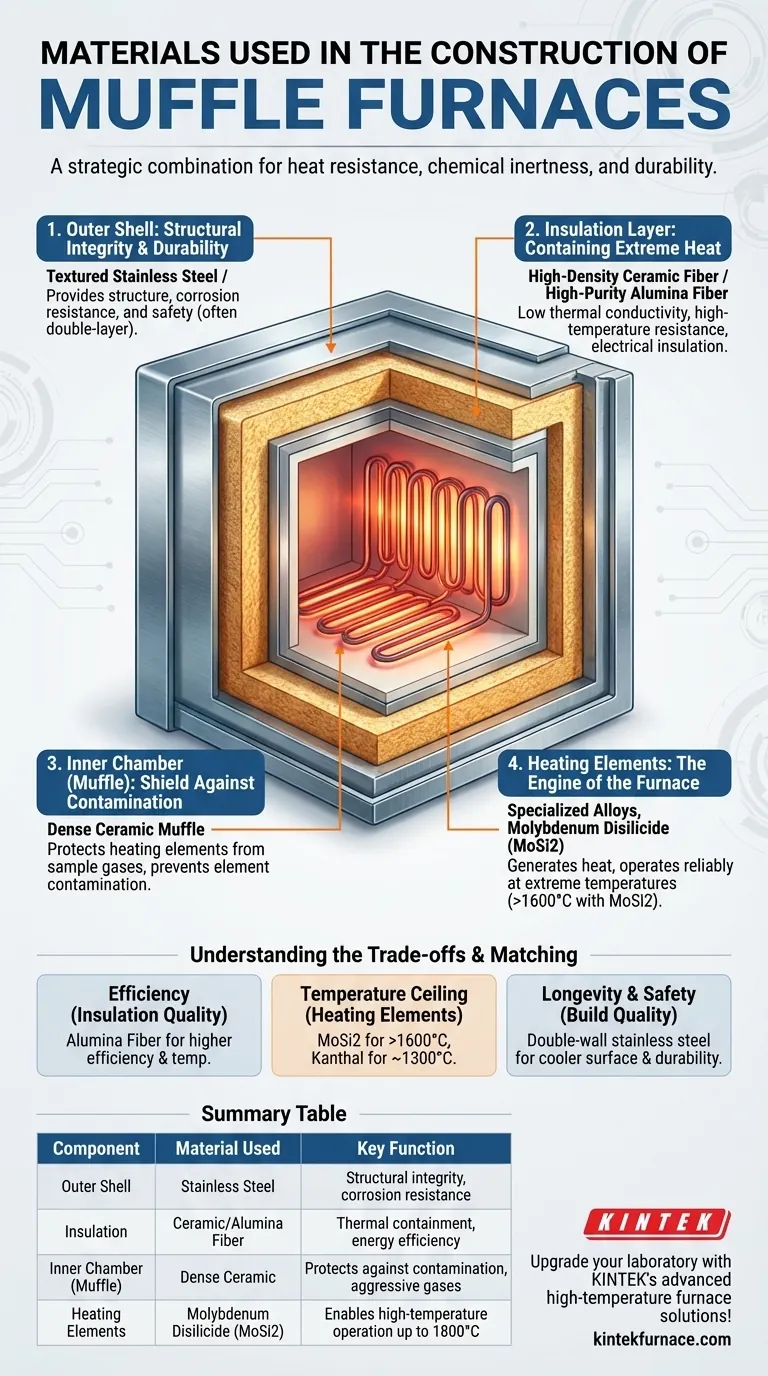

La anatomía de un horno mufla: Un desglose material por material

Para comprender el rendimiento de un horno, primero debe conocer la función de sus partes constituyentes. Cada material se elige para resolver un desafío de ingeniería específico que presenta la operación sostenida a altas temperaturas.

La carcasa exterior: Integridad estructural y durabilidad

La carcasa externa proporciona la estructura del horno y la primera línea de defensa. Por lo general, está construida con acero inoxidable texturizado o una carcasa de acero robusta similar.

Esta elección prioriza la durabilidad y la resistencia a la corrosión, asegurando que el horno pueda soportar los rigores de un entorno de laboratorio o industrial. Algunos diseños cuentan con una carcasa de doble capa, que ayuda a reducir la temperatura de la superficie externa y mejora la eficiencia energética general.

La capa de aislamiento: Conteniendo el calor extremo

El material más crítico para el rendimiento y la eficiencia es el aislamiento empaquetado entre la carcasa exterior y la cámara interior. Esto no es fibra de vidrio simple; es una barrera térmica de alto rendimiento.

Los materiales más comunes son la fibra cerámica de alta densidad y la fibra de alúmina de alta pureza. La fibra de alúmina es particularmente valorada por sus propiedades excepcionales:

- Baja conductividad térmica, lo que significa que es extremadamente eficaz para evitar que el calor escape.

- Alta resistencia a la temperatura, con algunos grados utilizables hasta 1700 °C (3092 °F).

- Buen aislamiento eléctrico, lo cual es vital para la seguridad cuando rodea a los elementos calefactores eléctricos.

Los hornos avanzados utilizan un paquete de aislamiento graduado, que capa diferentes materiales para optimizar la contención térmica en un rango de temperaturas.

La cámara interior (Mufla): Un escudo contra la contaminación

La "mufla" en sí es la cámara interior sellada que contiene la muestra. Casi siempre está hecha de un material cerámico denso.

El propósito de la mufla de cerámica es doble. Primero, protege los elementos calefactores eléctricos de cualquier gas o vapor agresivo desprendido por la muestra durante el calentamiento. Segundo, evita que los contaminantes de los elementos calefactores (como polvo o partículas oxidadas) caigan sobre la muestra, asegurando un entorno de procesamiento limpio.

Los elementos calefactores: El motor del horno

Los elementos que generan el calor están hechos de aleaciones especializadas diseñadas para operar de manera confiable a temperaturas extremas.

Si bien la aleación específica varía según la clasificación de temperatura del horno, los modelos de alto rendimiento capaces de alcanzar más de 1600 °C a menudo utilizan elementos de disilicuro de molibdeno (MoSi2). Estos son superiores a los elementos metálicos más comunes en su capacidad para soportar ciclos de calentamiento repetidos a temperaturas muy altas sin degradarse rápidamente.

Comprender las compensaciones

La calidad y el tipo de materiales utilizados se traducen directamente en el rendimiento, la vida útil y el costo del horno. Comprender estas diferencias es clave para evaluar las capacidades reales de una unidad.

La calidad del aislamiento dicta la eficiencia

Un horno aislado con fibra cerámica estándar es efectivo para muchas aplicaciones, pero uno que utiliza fibra de alúmina de alta pureza generalmente será más eficiente energéticamente y capaz de alcanzar temperaturas más altas y estables. Sin embargo, este rendimiento superior conlleva un costo inicial más alto.

Los elementos calefactores definen el límite de temperatura

La temperatura máxima alcanzable del horno está determinada enteramente por sus elementos calefactores. Un horno con elementos Kanthal (FeCrAl) estándar puede limitarse a 1200-1300 °C, mientras que uno con elementos de disilicuro de molibdeno (MoSi2) puede operar de manera confiable a 1700-1800 °C. Elegir un horno con elementos subcalificados para sus necesidades conducirá a un fallo prematuro.

La calidad de construcción impacta la longevidad y la seguridad

Una carcasa de acero simple de una sola pared es funcional, pero una construcción de acero inoxidable de doble pared proporciona una mejor resistencia a la corrosión y una superficie externa más fría, lo cual es una característica de seguridad crítica para los operadores. La calidad de la construcción impacta directamente la longevidad del horno.

Adaptación de materiales a su aplicación

Elegir el horno correcto significa alinear su composición de materiales con sus requisitos específicos de temperatura, atmósfera y longevidad.

- Si su enfoque principal es alcanzar temperaturas ultra altas (superiores a 1600 °C): Debe seleccionar un horno con elementos calefactores de disilicuro de molibdeno (MoSi2) y aislamiento de fibra de alúmina de alta pureza.

- Si su enfoque principal es el calcinado o el tratamiento térmico de uso general: Un modelo con cuerpo de acero inoxidable, aislamiento de fibra cerámica de calidad y una mufla de cerámica duradera es el caballo de batalla confiable para la mayoría de los laboratorios.

- Si su enfoque principal es la pureza del proceso y la prevención de la contaminación: Asegúrese de que el horno tenga una mufla de cerámica de alta densidad totalmente sellada para aislar sus muestras de los elementos calefactores.

Comprender estos materiales básicos le permite seleccionar un horno que no sea solo una herramienta, sino un instrumento confiable y preciso para su trabajo.

Tabla de resumen:

| Componente | Material utilizado | Función clave |

|---|---|---|

| Carcasa exterior | Acero inoxidable | Proporciona integridad estructural y resistencia a la corrosión |

| Aislamiento | Fibra cerámica/alúmina | Asegura la contención térmica y la eficiencia energética |

| Cámara interior (Mufla) | Cerámica densa | Protege contra la contaminación y los gases agresivos |

| Elementos calefactores | Disilicuro de molibdeno (MoSi2) | Permite el funcionamiento a alta temperatura hasta 1800 °C |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una mayor eficiencia y rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alta temperatura!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido