En su esencia, un horno de mufla es un conjunto de materiales especializados, cada uno elegido por un papel distinto en la generación, contención y control de temperaturas extremas. Los materiales primarios son cerámicas avanzadas para la cámara interior, aleaciones metálicas de alta resistencia para los elementos calefactores, aislamiento de fibra densa y una carcasa exterior de acero estructural.

Un horno de mufla no es una entidad única, sino un sistema de materiales cuidadosamente seleccionados. El material de la cámara interior dicta la compatibilidad química y la pureza, los elementos calefactores definen la temperatura máxima y el aislamiento determina la eficiencia y la seguridad.

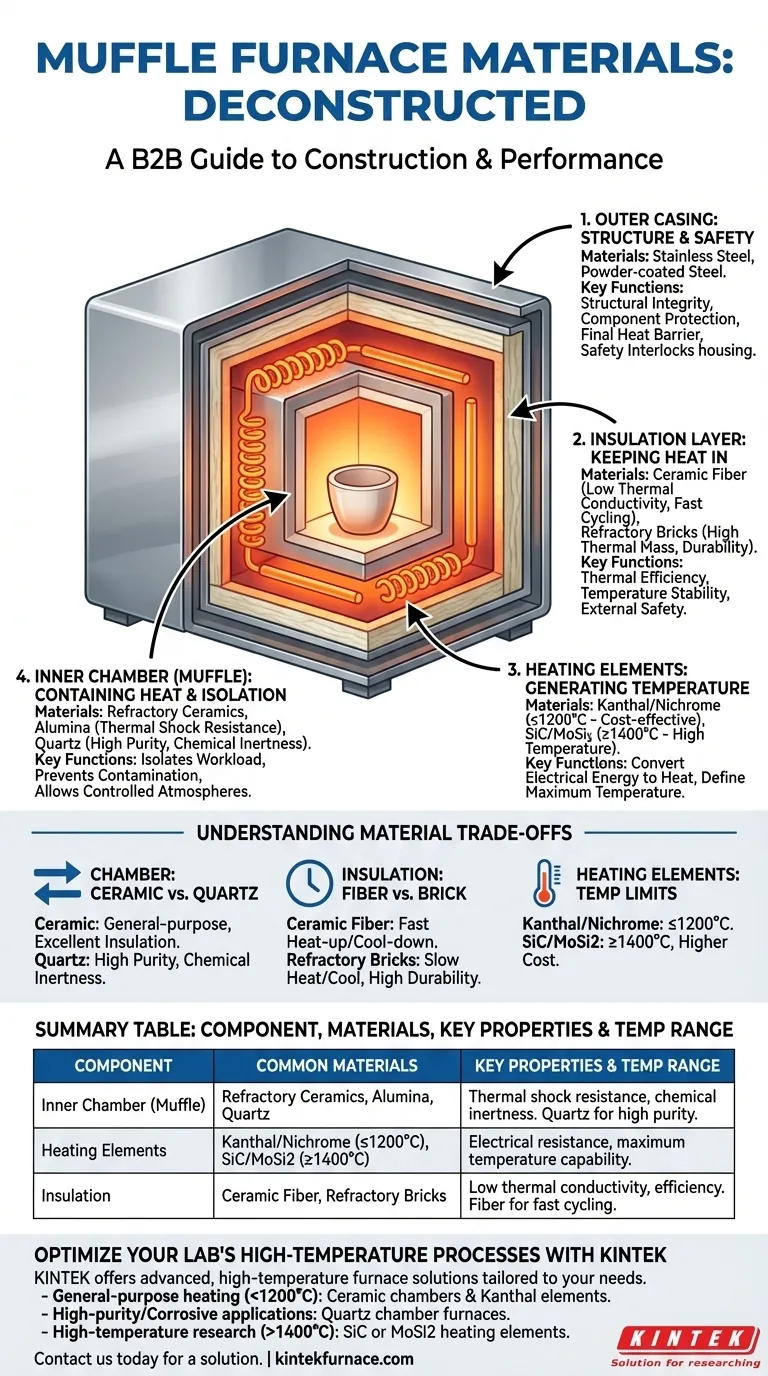

Deconstruyendo el Horno: Un Desglose Material por Material

Comprender un horno de mufla es comprender sus partes constituyentes y los materiales que permiten su funcionamiento. Cada componente resuelve un problema físico específico relacionado con el calor.

La Cámara Interior (Mufla): Conteniendo el Calor

La mufla es el corazón del horno: una cámara sellada que aísla la carga de trabajo de los elementos calefactores. Este aislamiento previene la contaminación y permite atmósferas controladas.

Materiales como las cerámicas refractarias, la alúmina y la fibra de mullita policristalina son los más comunes. Se eligen por su excepcional resistencia al choque térmico y su estabilidad química a altas temperaturas.

Para aplicaciones que requieren alta pureza o resistencia a la corrosión química, se puede utilizar una cámara de cuarzo en su lugar.

Los Elementos Calefactores: Generando la Temperatura

Los elementos calefactores son esencialmente alambres o varillas que convierten la energía eléctrica en calor a través de una alta resistencia eléctrica.

Los materiales comunes incluyen Kanthal (una aleación de hierro-cromo-aluminio) y Nicrom (una aleación de níquel-cromo). Estos son rentables y confiables para temperaturas típicamente de hasta 1200°C.

Para temperaturas más altas, se requieren materiales más avanzados, como el Carburo de Silicio (SiC) o el Disilicuro de Molibdeno (MoSi2), que pueden operar muy por encima de los 1500°C.

La Capa de Aislamiento: Manteniendo el Calor Dentro

Un aislamiento eficaz es fundamental para la eficiencia térmica, la estabilidad de la temperatura y la seguridad externa. Sin él, el horno consumiría enormes cantidades de energía y sería peligroso al tacto.

El aislamiento más común es la fibra cerámica ligera (como la lana mineral), que tiene una conductividad térmica muy baja. En algunos modelos de alta resistencia o más antiguos, se utilizan ladrillos refractarios densos por su durabilidad y masa térmica.

La Carcasa Exterior: Proporcionando Estructura y Seguridad

La carcasa exterior proporciona integridad estructural, protege los delicados componentes internos y actúa como la barrera final para el calor.

Esta carcasa está hecha casi siempre de acero inoxidable o acero con recubrimiento de polvo. Alberga los controles, el cableado y los enclavamientos de seguridad, como un interruptor de puerta que corta la energía a los elementos calefactores cuando se abre.

Entendiendo las Compensaciones: Cómo la Elección del Material Define el Rendimiento

La selección de estos materiales es una serie de compensaciones de ingeniería deliberadas. Los materiales en un horno definen directamente sus capacidades, limitaciones y costo.

Material de la Cámara: Cerámica vs. Cuarzo

Una mufla cerámica estándar es perfecta para aplicaciones de uso general como la calcinación, el tratamiento térmico de metales o la cocción de cerámicas. Ofrece un excelente aislamiento y durabilidad.

Una mufla de cuarzo se especifica para procesos donde la inercia química y la pureza son primordiales, como en la investigación de semiconductores o cuando se trabaja con sustancias altamente corrosivas.

Aislamiento: Fibra vs. Ladrillo

El aislamiento de fibra cerámica permite tiempos de calentamiento y enfriamiento más rápidos debido a su baja masa térmica. Esto lo hace ideal para laboratorios donde los ciclos se ejecutan con frecuencia durante el día.

Los ladrillos refractarios tienen una alta masa térmica, lo que significa que se calientan y enfrían muy lentamente. Aunque son menos comunes en los hornos de laboratorio modernos, su durabilidad los hace adecuados para entornos industriales hostiles con operación continua.

Elementos Calefactores y Límites de Temperatura

La elección del elemento calefactor es el factor principal que determina la temperatura máxima de funcionamiento del horno.

Los elementos de Kanthal y Nicrom son los caballos de batalla para aplicaciones por debajo de los 1200°C. Forzarlos más allá de sus límites provoca una rápida degradación y falla.

Los elementos de SiC y MoSi2 son necesarios para la metalurgia de alta temperatura, el desarrollo de vidrio y la investigación de cerámicas avanzadas, pero aumentan significativamente el costo y la complejidad del horno.

Tomando la Decisión Correcta para Su Aplicación

La selección de un horno comienza con una clara comprensión de los requisitos de su proceso. Los materiales de construcción no son una ocurrencia tardía; son la característica definitoria.

- Si su enfoque principal es el tratamiento térmico de uso general o la calcinación (por debajo de 1200°C): Un horno con una mufla cerámica estándar y elementos de Kanthal o Nicrom es la opción más práctica y rentable.

- Si su enfoque principal es el procesamiento de alta pureza o el trabajo con materiales corrosivos: Debe especificar un horno con una cámara de cuarzo para garantizar la integridad del proceso.

- Si su enfoque principal es alcanzar temperaturas muy altas (por encima de 1400°C): Su única opción es un horno equipado con elementos calefactores especializados de Carburo de Silicio (SiC) o Disilicuro de Molibdeno (MoSi2).

Al hacer coincidir los materiales del horno con su objetivo, garantiza un funcionamiento fiable, eficiente y seguro.

Tabla Resumen:

| Componente | Materiales Comunes | Propiedades Clave y Rango de Temperatura |

|---|---|---|

| Cámara Interior (Mufla) | Cerámicas Refractarias, Alúmina, Cuarzo | Resistencia al choque térmico, inercia química. Cuarzo para alta pureza. |

| Elementos Calefactores | Kanthal/Nicrom (≤1200°C), SiC/MoSi2 (≥1400°C) | Resistencia eléctrica, capacidad de temperatura máxima. |

| Aislamiento | Fibra Cerámica, Ladrillos Refractarios | Baja conductividad térmica, eficiencia. Fibra para ciclos rápidos. |

Optimice los Procesos de Alta Temperatura de Su Laboratorio con KINTEK

Seleccionar el horno de mufla adecuado es fundamental para los resultados de su investigación o producción. Los materiales de construcción determinan directamente las capacidades de temperatura, la compatibilidad química y la fiabilidad a largo plazo.

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda.

Permítanos ayudarle a tomar la decisión correcta:

- Calentamiento de uso general (<1200°C): Ofrecemos hornos robustos con cámaras cerámicas y elementos Kanthal.

- Aplicaciones de alta pureza/corrosivas: Nuestros hornos de cámara de cuarzo garantizan la integridad del proceso.

- Investigación de alta temperatura (>1400°C): Suministramos hornos con elementos calefactores especializados de SiC o MoSi2.

Contáctenos hoy para discutir sus requisitos específicos y recibir una solución que garantice un procesamiento térmico eficiente, seguro y preciso.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible