En esencia, un horno de sinterización al vacío está diseñado para materiales que no pueden tolerar la presencia de aire u otros gases durante el procesamiento a alta temperatura. Estos hornos se utilizan principalmente para sinterizar una gama de materiales avanzados, incluidos metales reactivos como el titanio, metales refractarios, aleaciones duras, cerámicas avanzadas y materiales magnéticos de alto rendimiento.

La clave es que la sinterización al vacío no es solo un método de calentamiento; es una estrategia de control atmosférico. El ambiente de vacío es esencial para prevenir la oxidación, eliminar contaminantes y lograr la alta pureza y densidad requeridas por los componentes críticos.

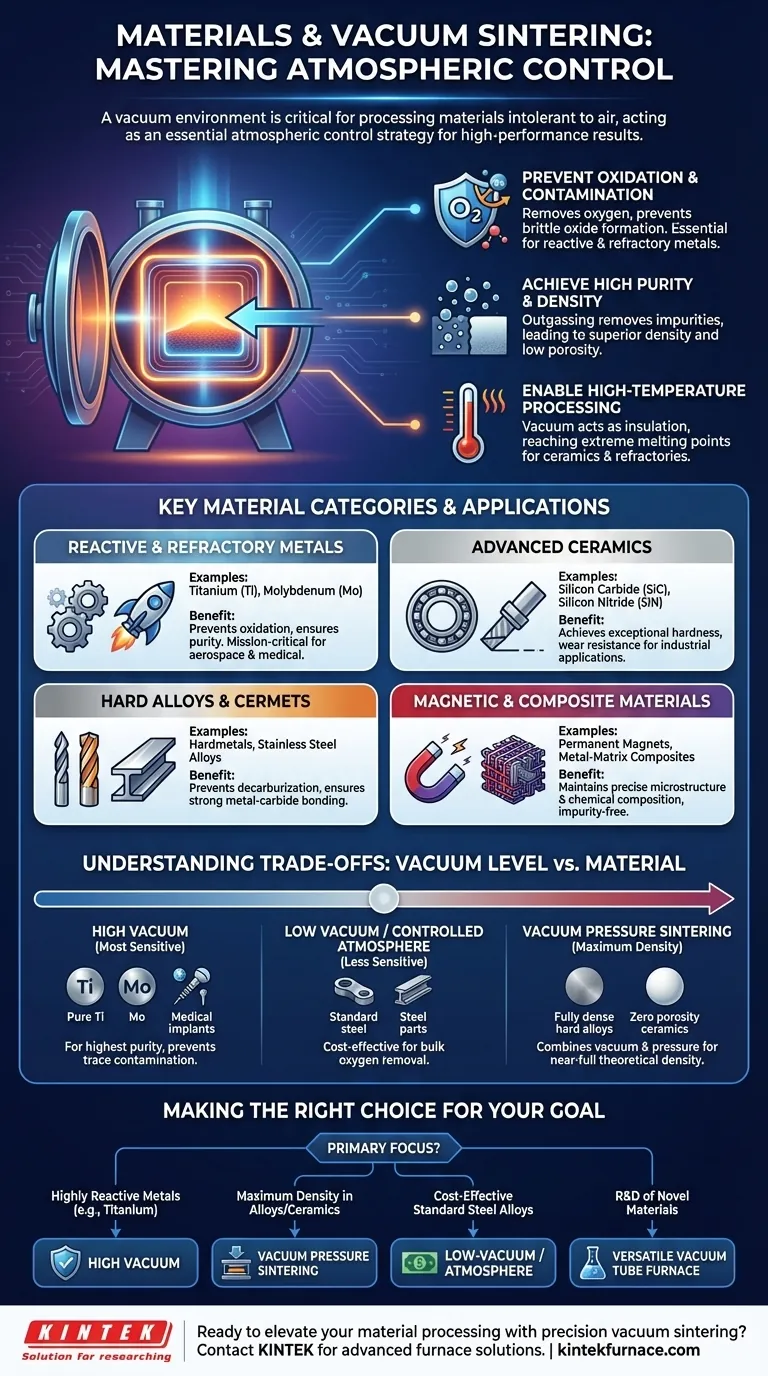

Por qué un ambiente de vacío es crítico

La decisión de utilizar un horno de vacío está impulsada por las propiedades químicas del material y las características finales deseadas. El vacío proporciona claras ventajas sobre la sinterización convencional basada en atmósfera.

Prevención de la oxidación y la contaminación

Muchos materiales avanzados son altamente reactivos, especialmente a las temperaturas elevadas requeridas para la sinterización.

Un ambiente de vacío elimina el oxígeno y otros gases atmosféricos que de otro modo reaccionarían con el material, formando óxidos frágiles u otros compuestos indeseables. Esto es innegociable para metales reactivos como el titanio y metales refractarios como el molibdeno.

Lograr alta pureza y densidad

El vacío extrae activamente los gases atrapados y las impurezas volátiles del material en polvo durante el ciclo de calentamiento.

Este proceso, conocido como desgasificación, da como resultado un producto final con una pureza significativamente mayor y una porosidad menor. La eliminación de gases internos permite que las partículas del material se unan de manera más efectiva, lo que lleva a una densidad superior.

Permitir el procesamiento a alta temperatura

El vacío es un excelente aislante térmico, lo que ayuda a alcanzar y mantener las temperaturas extremadamente altas necesarias para sinterizar ciertos materiales.

Esto es particularmente importante para cerámicas avanzadas y metales refractarios, que tienen puntos de fusión mucho más allá de la capacidad de muchos hornos estándar.

Categorías clave de materiales y sus aplicaciones

Los beneficios únicos de un ambiente de vacío lo convierten en la opción ideal para varias clases de materiales de alto rendimiento.

Metales reactivos y refractarios

Estos materiales, incluidos el titanio (Ti) y el molibdeno (Mo), son los principales candidatos para la sinterización al vacío. Su fuerte afinidad por el oxígeno hace que el procesamiento en cualquier otra atmósfera sea poco práctico, ya que provocaría la falla del componente.

Cerámicas avanzadas

Materiales como el carburo de silicio (SiC) y el nitruro de silicio (SiN) se sinterizan en hornos de vacío de alta temperatura para producir componentes excepcionalmente duros y resistentes al desgaste. Estos se utilizan a menudo en aplicaciones de alto rendimiento, como rodamientos industriales, sellos y herramientas de corte.

Aleaciones duras y cermets

Esta categoría incluye metales duros (carburos cementados) y aleaciones de acero inoxidable de alta resistencia. La sinterización al vacío evita la pérdida de carbono (descarburación) en los aceros y asegura una unión limpia y fuerte entre el aglutinante metálico y las partículas de carburo en los metales duros.

Materiales magnéticos y compuestos

Los imanes permanentes de alto rendimiento y los compuestos de matriz metálica especializados dependen del procesamiento al vacío para lograr su composición química y microestructura precisas. El ambiente limpio garantiza que las propiedades magnéticas o estructurales finales no se vean comprometidas por las impurezas.

Comprender las compensaciones: nivel de vacío vs. material

No todos los hornos de vacío son iguales. La elección del horno a menudo se reduce a equilibrar los requisitos de rendimiento con el costo.

Alto vacío para materiales sensibles

Se requiere un ambiente de alto vacío para los materiales más sensibles y de alta pureza. Si trabaja con titanio, molibdeno puro o materiales para aplicaciones médicas o aeroespaciales, un horno de alto vacío es esencial para prevenir cualquier traza de contaminación.

Bajo vacío para materiales menos sensibles

Para materiales menos reactivos, como muchas aleaciones de acero, un bajo vacío o un horno de atmósfera controlada puede ser una solución más rentable. Este enfoque aún elimina la mayor parte del oxígeno, proporcionando beneficios significativos sobre la sinterización al aire libre sin el costo de un sistema de alto vacío.

Sinterización a presión para máxima densidad

Algunos hornos avanzados combinan el vacío con alta presión (Sinterización por Presión al Vacío). Este proceso se utiliza para materiales como aleaciones duras y cerámicas, donde el objetivo principal es lograr una densidad teórica casi completa, eliminando virtualmente toda la porosidad.

Tomar la decisión correcta para su objetivo

El proceso de sinterización óptimo depende completamente de su material y del rendimiento que necesita lograr.

- Si su enfoque principal es el procesamiento de metales altamente reactivos (por ejemplo, titanio): El alto vacío no es negociable para prevenir una oxidación catastrófica.

- Si su enfoque principal es lograr la máxima densidad en aleaciones duras o cerámicas: Un proceso de sinterización por presión al vacío ofrecerá los mejores resultados al eliminar la porosidad residual.

- Si su enfoque principal es la sinterización rentable de aleaciones de acero estándar: Un horno de bajo vacío o de atmósfera controlada ofrece un buen equilibrio entre calidad y economía.

- Si su enfoque principal es la investigación y el desarrollo de materiales novedosos: Un horno de tubo de vacío versátil proporciona el control preciso necesario para el trabajo experimental.

En última instancia, seleccionar las condiciones atmosféricas correctas es tan crítico como seleccionar el material mismo para lograr el máximo rendimiento.

Tabla resumen:

| Categoría de material | Ejemplos clave | Beneficios principales |

|---|---|---|

| Metales reactivos y refractarios | Titanio, Molibdeno | Previene la oxidación, asegura la pureza |

| Cerámicas avanzadas | Carburo de silicio, Nitruro de silicio | Logra alta densidad, resistencia al desgaste |

| Aleaciones duras y Cermets | Metales duros, Acero inoxidable | Previene la descarburación, unión fuerte |

| Materiales magnéticos y compuestos | Imanes permanentes, Compuestos de matriz metálica | Mantiene la microestructura precisa, libre de impurezas |

¿Listo para elevar su procesamiento de materiales con la sinterización de precisión al vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios que trabajan con metales reactivos, cerámicas y aleaciones. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por una sólida capacidad de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la pureza, la densidad y el rendimiento en sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras