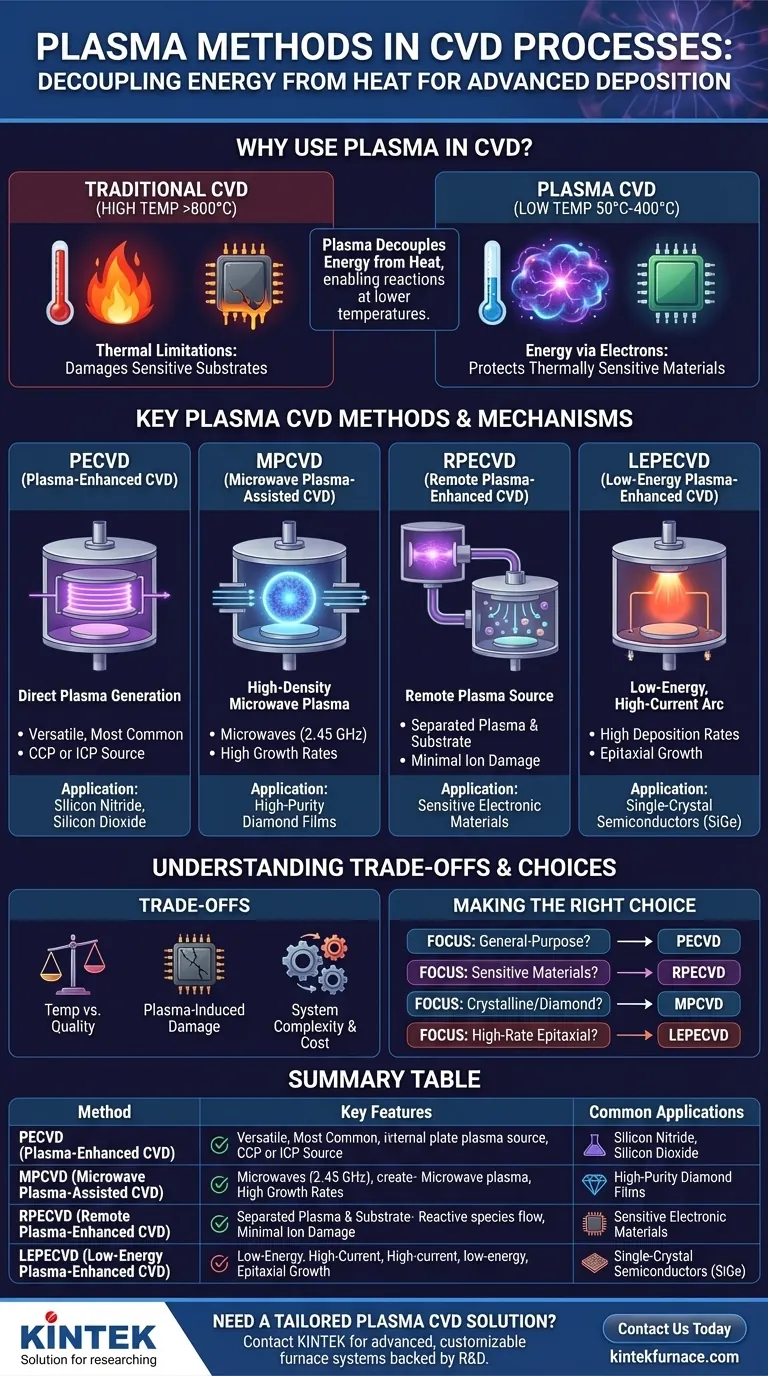

Los principales métodos de plasma utilizados en la Deposición Química de Vapor (CVD) son el CVD asistido por plasma (PECVD), el CVD asistido por plasma de microondas (MPCVD), el CVD asistido por plasma remoto (RPECVD) y el CVD asistido por plasma de baja energía (LEPECVD). Estas técnicas aprovechan la energía de un plasma para impulsar reacciones químicas, lo que permite la deposición de películas de alta calidad a temperaturas significativamente más bajas que los procesos de CVD térmico tradicionales.

La razón principal para usar plasma en CVD es desvincular la fuente de energía para las reacciones químicas del calor térmico. Al usar un plasma generado eléctricamente para crear especies de gas reactivas, la deposición puede ocurrir a bajas temperaturas, protegiendo los sustratos térmicamente sensibles de daños.

¿Por qué usar plasma en CVD?

El CVD tradicional se basa en altas temperaturas (a menudo >800°C) para proporcionar la energía de activación necesaria para que los gases precursores reaccionen y formen una película sólida. La introducción de plasma cambia fundamentalmente esta dinámica energética.

Superando las limitaciones térmicas

Muchos materiales avanzados, como polímeros, ciertos semiconductores o circuitos integrados completamente fabricados, no pueden soportar las altas temperaturas del CVD convencional. Exponerlos a tal calor haría que se derritieran, deformaran o degradaran.

El plasma proporciona una vía energética alternativa. Permite la deposición de películas duraderas y de alta calidad sobre estos sustratos sensibles sin causar daños térmicos.

Cómo el plasma proporciona la energía

Un plasma es un gas parcialmente ionizado que contiene una mezcla de partículas neutras, iones, electrones y radicales libres altamente reactivos. Dentro de la cámara de CVD, un campo eléctrico energiza los electrones libres, que luego colisionan con las moléculas de gas neutras.

Estas colisiones rompen las moléculas, creando las especies químicamente reactivas necesarias para la deposición. Debido a que la energía se entrega mediante electrones energéticos en lugar de calor, el proceso general puede ejecutarse a temperaturas mucho más bajas, típicamente de 50°C a 400°C.

Un desglose de los métodos clave de plasma CVD

Aunque todas las técnicas de plasma CVD comparten el mismo principio fundamental, difieren en cómo se genera y controla el plasma. Esta distinción tiene implicaciones significativas para las propiedades de la película resultante y las aplicaciones adecuadas.

CVD asistido por plasma (PECVD)

El PECVD es la técnica de deposición de plasma más común y versátil. El plasma se genera directamente dentro de la cámara de deposición, con el sustrato inmerso en él.

Esto se logra típicamente usando un plasma acoplado capacitivamente (CCP) o un plasma acoplado inductivamente (ICP). El PECVD es una tecnología fundamental para depositar materiales como el nitruro de silicio (SiN) y el dióxido de silicio (SiO₂) en la fabricación de semiconductores.

CVD asistido por plasma de microondas (MPCVD)

El MPCVD utiliza microondas (típicamente a 2.45 GHz) para generar un plasma de muy alta densidad. Esta alta concentración de especies reactivas permite altas tasas de crecimiento y la formación de materiales cristalinos de alta calidad.

Su aplicación más notable es la síntesis de películas de diamante de alta pureza, lo cual es difícil de lograr con otros métodos de CVD.

CVD asistido por plasma remoto (RPECVD)

En el RPECVD, el plasma se genera en una cámara separada y las especies reactivas luego fluyen hacia la cámara de deposición principal donde se encuentra el sustrato.

La ventaja principal es que el sustrato no está en contacto directo con las partes más energéticas del plasma. Esto reduce drásticamente el daño por bombardeo de iones, haciendo que el RPECVD sea ideal para depositar películas en materiales electrónicos extremadamente sensibles.

CVD asistido por plasma de baja energía (LEPECVD)

El LEPECVD es una variante especializada que se centra en producir películas monocristalinas de alta calidad, particularmente para semiconductores como el silicio-germanio (SiGe).

Utiliza una descarga de arco de bajo voltaje y alta corriente para crear un plasma con una alta densidad de iones pero una energía iónica muy baja. Esta combinación permite altas tasas de deposición mientras se minimizan los defectos cristalinos en la película en crecimiento.

Entendiendo las compensaciones

El uso de plasma introduce nuevas y potentes capacidades, pero también trae consigo un nuevo conjunto de variables de proceso y desafíos potenciales que deben gestionarse.

Temperatura vs. Calidad de la película

Si bien el procesamiento a baja temperatura es el beneficio clave del CVD de plasma, las películas depositadas a temperaturas más bajas a veces pueden tener una densidad menor o un mayor contenido de hidrógeno en comparación con sus contrapartes de CVD térmico de alta temperatura. La optimización del proceso es fundamental para cumplir con los requisitos de calidad de la película.

Daño inducido por plasma

En métodos de plasma directo como el PECVD, los iones energéticos pueden acelerarse hacia el sustrato, lo que puede causar daño físico o crear defectos en la película. Este es el problema principal que técnicas como el RPECVD están diseñadas para resolver al separar la fuente de plasma del sustrato.

Complejidad y costo del sistema

Los sistemas de plasma CVD son inherentemente más complejos que los simples hornos de CVD térmico. Requieren sistemas de vacío, manejo de gases, generadores de energía de RF o microondas y redes de acoplamiento de impedancia, lo que aumenta su costo y requisitos de mantenimiento.

Tomando la decisión correcta para su aplicación

La selección del método de plasma CVD correcto depende completamente del material que esté depositando y de las características de su sustrato.

- Si su enfoque principal es la deposición de propósito general en sustratos robustos: El PECVD estándar ofrece el mejor equilibrio entre rendimiento, flexibilidad y costo para películas dieléctricas comunes.

- Si su enfoque principal es la deposición en materiales electrónicos extremadamente sensibles: El RPECVD es la opción superior, ya que está específicamente diseñado para minimizar el daño inducido por el plasma.

- Si su enfoque principal es el crecimiento de películas cristalinas de alta pureza como el diamante: El MPCVD es el estándar de la industria debido a su capacidad para generar el plasma de alta densidad requerido.

- Si su enfoque principal es el crecimiento de semiconductores epitaxiales a alta velocidad: El LEPECVD proporciona una capacidad única para crear capas cristalinas de alta calidad con defectos mínimos.

En última instancia, elegir la técnica de plasma adecuada consiste en hacer coincidir el mecanismo de entrega de energía específico de la herramienta con las demandas de su material y sustrato.

Tabla resumen:

| Método de plasma CVD | Características clave | Aplicaciones comunes |

|---|---|---|

| PECVD | Generación directa de plasma, versátil | Nitrato de silicio, dióxido de silicio en semiconductores |

| MPCVD | Plasma de alta densidad, altas tasas de crecimiento | Películas de diamante de alta pureza |

| RPECVD | Plasma remoto, daño mínimo al sustrato | Materiales electrónicos sensibles |

| LEPECVD | Baja energía iónica, altas tasas de deposición | Semiconductores monocristalinos como SiGe |

¿Necesita una solución de plasma CVD a medida para su laboratorio? En KINTEK, nos especializamos en sistemas avanzados de hornos de alta temperatura, incluidas configuraciones de CVD/PECVD, respaldados por una investigación y desarrollo excepcionales y fabricación interna. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que trabaje con sustratos sensibles o exija películas de alta pureza. Contáctenos hoy mismo para mejorar sus procesos de deposición y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio