Las precauciones más críticas para instalar elementos calefactores abarcan tres áreas distintas: un manejo físico cuidadoso debido a su naturaleza frágil, una alineación precisa dentro del horno para asegurar la función adecuada y una atención meticulosa a las conexiones eléctricas para prevenir fallos prematuros. Estos pasos no son meras sugerencias; son esenciales para la vida útil operativa del elemento y el rendimiento general del horno.

El desafío central de la instalación de un elemento calefactor es gestionar la fragilidad inherente del material. Su objetivo principal no es solo instalar una pieza, sino preservar su integridad estructural y eléctrica desde el momento en que sale de la caja hasta que alcanza la temperatura de funcionamiento.

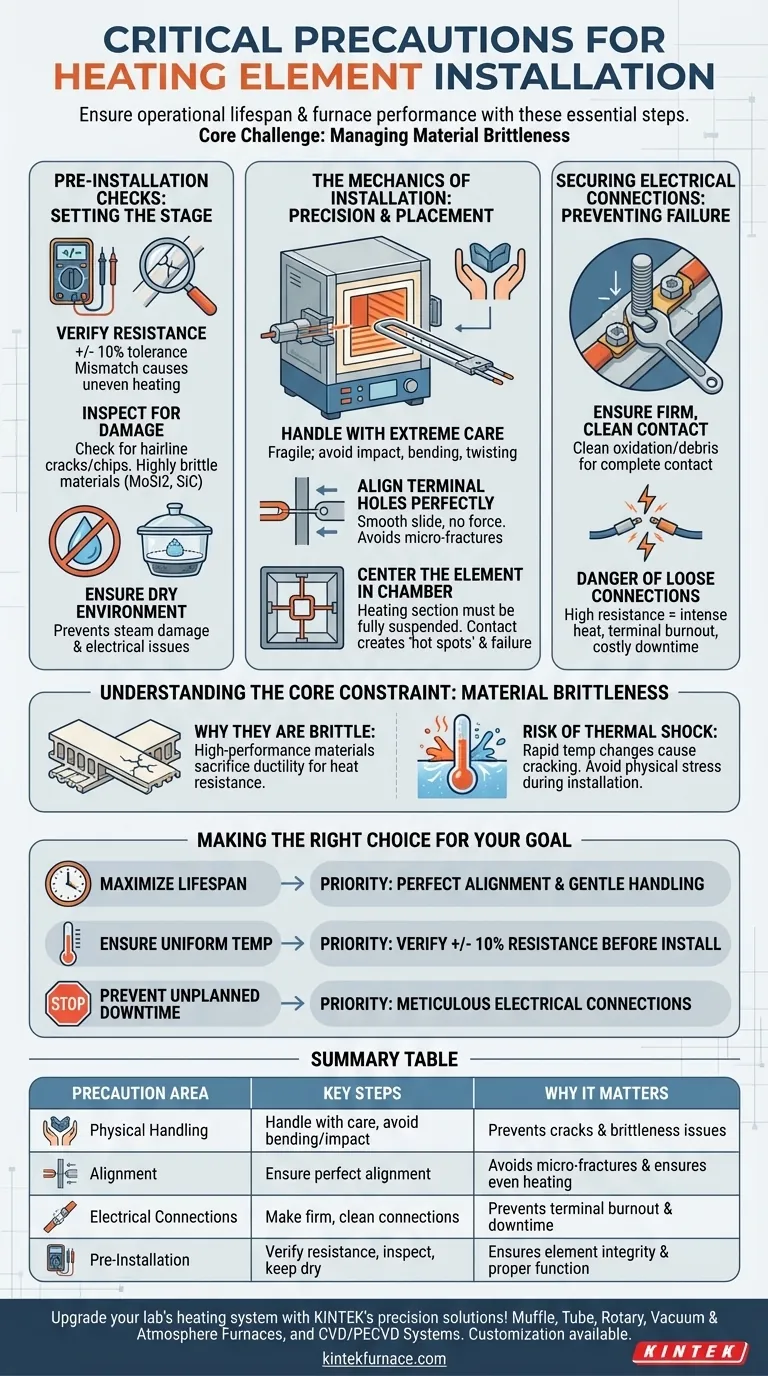

Verificaciones Previas a la Instalación: Preparando el Escenario para el Éxito

Antes de que el elemento se acerque siquiera al horno, algunos pasos preparatorios son cruciales para evitar instalar un componente defectuoso o no coincidente.

Verificar la Resistencia Eléctrica

Cada elemento tiene un valor de resistencia especificado. Debe verificar que la resistencia real del nuevo elemento esté dentro de una tolerancia de +/- 10% de la especificación del fabricante.

El uso de elementos con valores de resistencia desparejos provocará un calentamiento desigual dentro del horno. Algunos elementos funcionarán más calientes y se quemarán prematuramente, mientras que otros funcionarán más fríos, comprometiendo la uniformidad de la temperatura.

Inspeccionar en Busca de Daños Físicos

Los elementos calefactores, especialmente aquellos hechos de materiales como Disilicuro de Molibdeno (MoSi2) o Carburo de Silicio (SiC), son muy duros pero también extremadamente frágiles, similares a la cerámica.

Inspeccione cuidadosamente cada elemento en busca de grietas finas o astillas que puedan haberse producido durante el envío o la manipulación. Instalar un elemento dañado garantiza una vida útil corta.

Asegurar un Entorno Seco

La instalación siempre debe realizarse en condiciones secas. La humedad puede comprometer las propiedades aislantes del revestimiento del horno y provocar problemas eléctricos o incluso daños relacionados con el vapor durante el calentamiento inicial.

La Mecánica de la Instalación: Precisión y Colocación

El acto físico de insertar el elemento en el horno es donde ocurre la mayor parte del daño mecánico.

Manipular con Extremo Cuidado

Siempre manipule los elementos como si fueran frágiles. Evite cualquier impacto, flexión o fuerza de torsión. Sostenga el peso del elemento de manera uniforme durante el movimiento y la inserción.

Alinear Perfectamente los Agujeros de los Terminales

Asegúrese de que los orificios de los terminales en el aislamiento de la pared del horno estén perfectamente alineados. El elemento debe deslizarse suavemente a través de la abertura sin necesidad de forzarlo.

Si el elemento golpea el lado opuesto del orificio o requiere fuerza, puede crear microfracturas invisibles que provocarán fallos bajo tensión térmica.

Centrar el Elemento en la Cámara

La sección calefactora activa del elemento debe estar completamente suspendida dentro de la cámara del horno, libre de cualquier contacto con el aislamiento o la mampostería.

Si alguna parte de la sección calefactora toca la pared del horno, creará un "punto caliente". Esto impide que el elemento irradie calor correctamente en ese punto, provocando que se sobrecaliente y falle rápidamente.

Asegurar las Conexiones Eléctricas: Prevención de Fallos en los Terminales

Una mala conexión eléctrica es una de las causas más comunes y prevenibles de fallo de los elementos calefactores.

Asegurar un Contacto Firme y Limpio

Las abrazaderas eléctricas y las correas de conexión deben hacer un contacto firme, limpio y completo con los "extremos fríos" o terminales del elemento. Cualquier oxidación o residuo debe limpiarse antes de la conexión.

El Peligro de las Conexiones Sueltas

Una conexión suelta crea una alta resistencia eléctrica. Esta resistencia genera un calor intenso concentrado en el terminal, lo que puede destruir la correa de conexión y dañar el elemento en sí, provocando un costoso tiempo de inactividad.

Comprender la Restricción Principal: La Fragilidad del Material

Las estrictas precauciones de manipulación son un resultado directo de los materiales utilizados para alcanzar altas temperaturas.

Por Qué Estos Elementos Son Frágiles

Los elementos calefactores de alto rendimiento están diseñados para soportar calor extremo, a menudo sacrificando la ductilidad que se encuentra en los metales comunes. Esta compensación da como resultado una fragilidad similar a la cerámica a temperatura ambiente.

El Riesgo del Choque Térmico

Esta fragilidad también hace que los elementos sean vulnerables al choque térmico. El calentamiento o enfriamiento rápido puede hacer que se agrieten.

Si bien esto es principalmente una preocupación operativa (por ejemplo, no exceder una tasa de aumento de 10°C por minuto), subraya por qué evitar cualquier tensión física durante la instalación es tan crítico. Una fractura minúscula inducida por la instalación es un punto de fallo garantizado cuando el elemento se calienta por primera vez.

Tomar la Decisión Correcta para su Objetivo

Su procedimiento de instalación debe reflejar su prioridad operativa principal.

- Si su enfoque principal es maximizar la vida útil del elemento: Priorice la alineación perfecta y la manipulación suave para evitar cualquier tensión física o microfracturas durante la instalación.

- Si su enfoque principal es garantizar una temperatura uniforme del horno: Su paso más importante es verificar que todos los elementos nuevos estén dentro de la tolerancia de resistencia de +/- 10% antes de instalarlos.

- Si su enfoque principal es prevenir el tiempo de inactividad no planificado: Preste atención meticulosa a la creación de conexiones eléctricas firmes y limpias para eliminar el quemado del terminal como punto de fallo.

Al tratar la instalación como un proceso de precisión, usted asegura la fiabilidad a largo plazo y el rendimiento de todo su sistema de calefacción.

Tabla Resumen:

| Área de Precaución | Pasos Clave | Por Qué es Importante |

|---|---|---|

| Manipulación Física | Manipular con cuidado, evitar doblar o impactar | Previene grietas y problemas de fragilidad |

| Alineación | Asegurar una alineación perfecta en los orificios de los terminales | Evita microfracturas y asegura un calentamiento uniforme |

| Conexiones Eléctricas | Hacer conexiones firmes y limpias | Previene el quemado del terminal y el tiempo de inactividad |

| Verificaciones Previas a la Instalación | Verificar resistencia, inspeccionar daños, asegurar ambiente seco | Asegura la integridad del elemento y el funcionamiento correcto |

¡Actualice el sistema de calefacción de su laboratorio con las soluciones de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura avanzados como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización asegura que satisfagan sus necesidades experimentales únicas, mejorando la fiabilidad y el rendimiento. Contáctenos hoy para discutir cómo nuestros elementos calefactores y hornos pueden optimizar sus operaciones y prevenir problemas de instalación.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad